Olemme kirjoittaneet artikkeleissamme useita kertoja laadusta ja laadun parantamisesta, Six Sigmasta, ja prosessien mallintamisesta. Tällä kertaa lyhyt läpileikkaus Lean-filosofiaan ja sen tärkeimpiin työkaluihin.

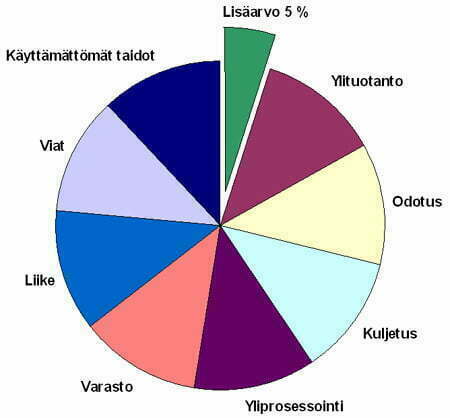

Laadun parantamisessa ja Six Sigmassa on kyse vaihtelun minimoinnista. Kun taas Leanissa on kysymys hukan (muda) minimoimisesta ja virtauksen maksimoinnista. Mitä hukka on? Hukka on Japanilaiselta nimeltään Muda. Hukka on menetettyä aikaa ja resurssia, joka ei nosta tuotteen tai palvelun jalostusarvoa prosessissa. Japanilaiset keksivät, että nimetään ja luokitellaan hukka, jonka jälkeen koko yrityksen organisaation tehtävänä on ponnistella tämän poistamiseksi. Tyypillisesti prosessissa menetetyn ajan osuus, eli hukan osuus on yli 95 %. Poistamalla hukkaa, jalostusarvoa sisältävän ajan osuus kasvaa.

Mitä virtaus on? Virtauksella tarkoitetaan prosessissa olevan tuotteen tai palvelun liikettä ylävirrasta alavirtaan, eli raaka-aineesta kohti lopputulosta. Poistamalla prosessista hukkaa ja kehittämällä prosessia ”soljuvammaksi”, virtaus kasvaa.

Yksinkertainen esimerkki hukasta: Auton äänenvaihtimen vaihto. Tyypillisesti odotusajalle ja varastoille ei lasketa hintaa niin kuin Leanissä. Lean ajattelussa hinta jaetaan ajalle, näin saadaan ajalle hinta.

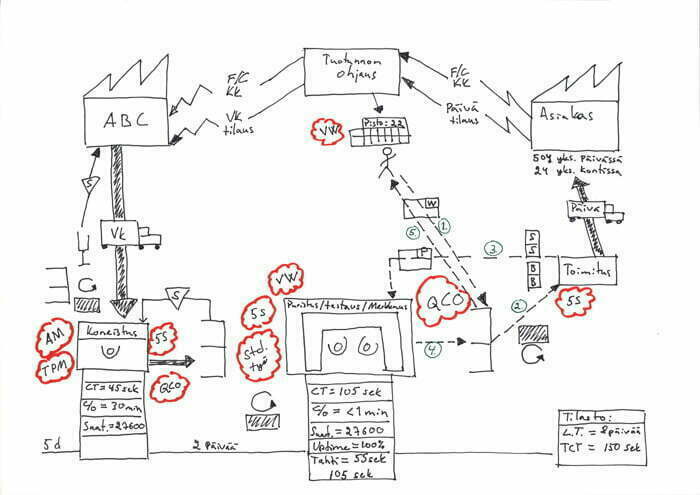

Tällä hetkellä uutta Leanissa on Toyotalta Japanista tullut tapa käsitellä prosessia. Prosessit kuvataan Value Stream Map (VSM) eli arvovirtakuvauksen avulla. Se auttaa ymmärtämään prosessin toimintaa tehtaan lattiatasolta ja nostaa hukan konkreettisesti esiin. VSM:n avulla ymmärretään, kuinka materiaalit ja informaatio virtaavat tilaus-toimitusprosessissa. Sen jälkeen, kun ymmärrämme nykytilan, voimme lähteä kehittämään tulevaisuuden tilaa, jossa hukka on pienempi ja tuotteet ja informaatio virtaavat vapaammin.

Leanin tavoitteena on maksimoida asiakastyytyväisyys. Perustana tälle on asiakaskysynnän täydellinen ymmärtäminen. Tämä ei siis tarkoita vain laadullisia asioita, vaan todellista ymmärtämistä toimitusmääristä, taajuudesta sekä tietysti laatuvaatimuksista. Niinpä Leanissa tärkeäksi käsiteltäväksi tekijäksi tuleekin aika, läpimenoaika (Lead time). Läpimenoajalla tarkoitetaan tilaus-toimitusprosessin kokonaisläpimenoaikaa, jota lyhentämällä saavutetaan tuottavampi ”tehdas”.

Lean on toimintafilosofia, se ei ole kompromissi. On olemassa ero Lean yrityksellä, joka on Lean yritys (being Lean) ja yrityksellä, joka toteuttaa Leania (doing Lean). Monissa yrityksissä on epäonnistuttu Leanissa, koska on valittu vain ne työkalut, jotka on kiva, helppo ja nopea toteuttaa. Tästä seuraa, että yrityksestä tulee doing Lean ja todelliset Lean tulokset jäävät saavuttamatta. Yrityksissä jopa joskus todetaan, että Lean ei sovi meille, koska meillä on niin hajanainen asiakaskunta, laajat tuotevalikoimat, monimutkaiset tuotteet, jne. Nykyinen Lean ajattelu kehitettiin Toyotalla vastaamaan juuri näihin haasteisiin. Jokainen auto on yksilö, jokaisessa autossa on tuhansia osia, jotka vaihtelevat alueittain, kausittain ja asiakasvaatimusten mukaisesti ja vaatimukset muuttuvat jatkuvasti. Kumpi yritys haluat olla, being Lean vai doing Lean. Toyota on being Lean.

Muutos todelliseksi Lean-yritykseksi vaatii johdolta päätöksen toteuttaa Leania todellisesti. Johdon tehtävänä on luoda organisaatioon todellinen Leanin ja laadun parannuksen oppimisen halu. Henkilöstön tulee jatkuvasti käyttää hyväksi opittuja työkaluja, konsepteja prosessin hukan minimoimiseksi ja virtauksen maksimoimiseksi. Tätä varten on kehitetty kahdeksanvaiheinen prosessi, protokolla, siitä miten tulisi edetä todelliseksi Lean-organisaatioksi. Menetelmää kutsutaan termillä Value Stream Management eli arvovirran hallinta. Tämän protokollan ymmärtäminen antaa hyvät eväät edetä kohti being Lean -yritystä.

Ohessa kaksi esimerkkiä arvovirtakuvauksesta (VSM). Ensimmäinen esimerkki on jarruletkun valmistusprosessista ja toinen esimerkki on kirjatilauksesta. Ensimmäinen esimerkki pitää sisällään nykytilakuvauksen, sekä tulevaisuuden tilan, johon on suunniteltu parannus. Nykytilakuvauksen ja parannuksen ero läpimenoajassa on 34:stä päivästä 8 päivään. Parannus on merkittävä, yrityksestä tulee huomattavasti joustavampi vastaamaan tämän päivän haasteisiin. Parannus ei varsinaisesti maksa, koska tuotannonohjaus suunnitellaan uudestaan olemassa olevien resurssien puitteissa ja hukka, joka on ylimääräistä poistetaan. Tyypillisesti tuottavuutta kasvatetaan kapasiteettiä nostamalla (joka maksaa), tässä hukkaa poistamalla (joka ei maksa).

Esimerkki 1 -Nykytilakuvaus – läpimenoaika 34 päivää

Nykytilakuvaus – läpimenoaika 34 päivää.

Tyypillisesti kokemuksemme mukaan tätä kuvaa ylikatsotaan. Nähdään vain kuva, ei ymmärretä, että jokaisella merkinnällä on oma merkityksensä. Tämä on japanilaisten loppuun hioma kieli, jolla kuvataan toimintaa lattiatasolta ja auttaa nopeasti ymmärtämään materiaalin ja informaation virtausta.

Esimerkki 2 – Tulevaisuuden tilan kuvaus – läpimenoaika 8 päivää

Tulevaisuuden tilan kuvaus – läpimenoaika 8 päivää.

Mikäli olet kiinnostunut aiheesta lisää, tutustu kirjaan Toyotan tapaan (Liker) tai osallistu VSM-kurssille. Julkinen VSM-kurssi antaa valmiudet lähteä kuvamaan nykytilan kuvausta. Mikäli haluat levittää tietoa laajemmin organisaatiossa, niin voit valita yrityskohtaisen koulutus- ja workshop-tyyppisen kokonaisuuden.

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.