Ajattelemme usein, että jatkuva parantaminen, ennaltaehkäisy (sitähän se on), on yksinkertaista, ja me kaikki pystymme siihen ja jokainen yritys. Asetamme vain tavoitteen ja vähän ”touhuamme” lean- ja laatutyökaluilla ja … parannusta ja tulosta syntyy, joka säilyy. Onko asianlaita näin?

Tri W. Edwards Deming, SPC:n ja parannusteorian isä, toteaa, että ”Jatkuva parannus tekee mahdolliseksi ihmisten olla ylpeitä työstään. Mutta muista, että ei ole nopeaa ”piirakkaa”. Parannus on pitkä tie. Oppiminen ei ole pakollista … ei myöskään selviytyminen!”

Onko parannus itsestään selvä? Mitä pahimmillaan parannus voi saada aikaan?

Parannuksen oletetaan olevan helppoa ja itsestään selviö, kun yritämme tehdä parempaa… niin parannusta sitten syntyy. Helppoa kuin heinänteko vai onko! ”Parannus” on ennemminkin TUHO:n tie kuin parannus, jos parannusteoriaa (SPC) ei osaa! Vaara vaanii parantajaa! Tarkastellaan parannusta tosielämän esimerkein.

Eräs lahtelainen yritys, joka valmisti ruiskupuristettuja teollisuuskomponentteja, oli suurissa vaikeuksissa 1980-luvun lopulla. Kauppaa piti saada lisää ja kasvua! Valmistettujen alihankintakomponenttien laatu oli keskeinen ajuri myynnin kasvuun. Niinpä yritys sai kun saikin merkittävän asiakkaan, IBM:n, jolle oli tarkoitus toimittaa komponentteja ympäri maailman. IBM on vaativa asiakas laadun suhteen, kuten tiedämme. Jokaisesta virheellisestä osasta ja toimituksesta tuli reklamaatio ja selvitysvaatimus. Yritys teki työtä käskettyä. Toimitusjohtaja johti operaatiota ja laatuorganisaatio säesti. Tutki, selvitti ja muutti ja taas tutki ja selvitti reklamaatioita ja kiristi kiristämästä päästyään lopputarkastus-/hylkäysrajoja. Touhua ja parannusta oli kerrakseen!

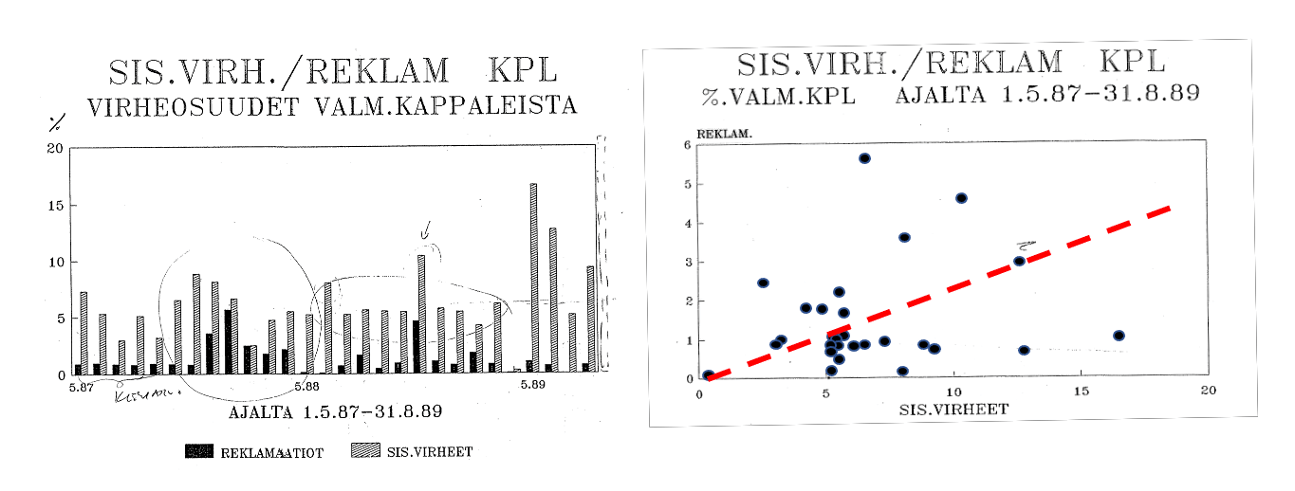

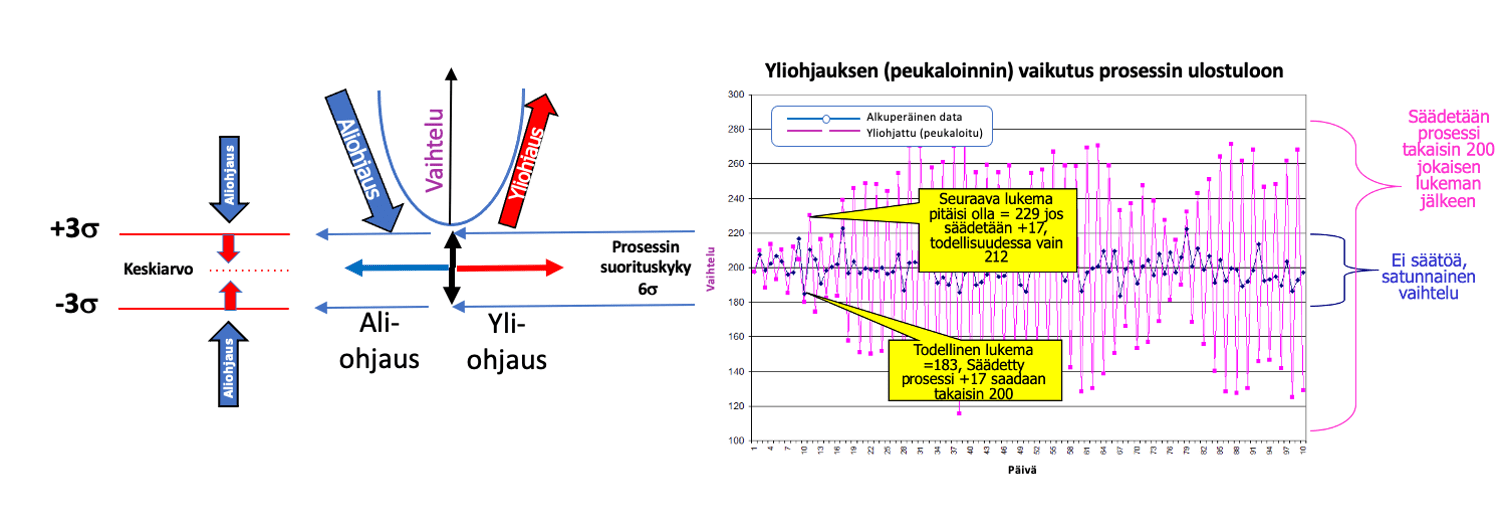

Yrityksen silloinen omistaja otti yhteyttä, ja sanoi, että minusta tuntuu, että kaikki ei mene niin kuin pitää. Hän oli oikeassa! Tunsin hänet hyvin jo 80-luvun alkupuolelta. Yritys toimitti vesipumpun muoviosia hitsauskonetehtaalle … oli huonoin toimittaja. Olimme ottaneet monesti yhteen. Toimin silloin Kempin laatupäällikkönä. Suostuin lopulta selvittämään, mistä oli kysymys (kuva 1). Miksi reklamaatioiden selvittäminen vain lisäsi reklamaatioita, eikä johtanut parempaan tilaan vaan tuhoon (kuva 2 a)? Miksi tarkastuksen rajojen kiristäminen ei vaikuttanut reklamaatiomääriin, asiakaslaatuun (kuva 1 b)? Yritys oli tuhoutumisen tiellä.

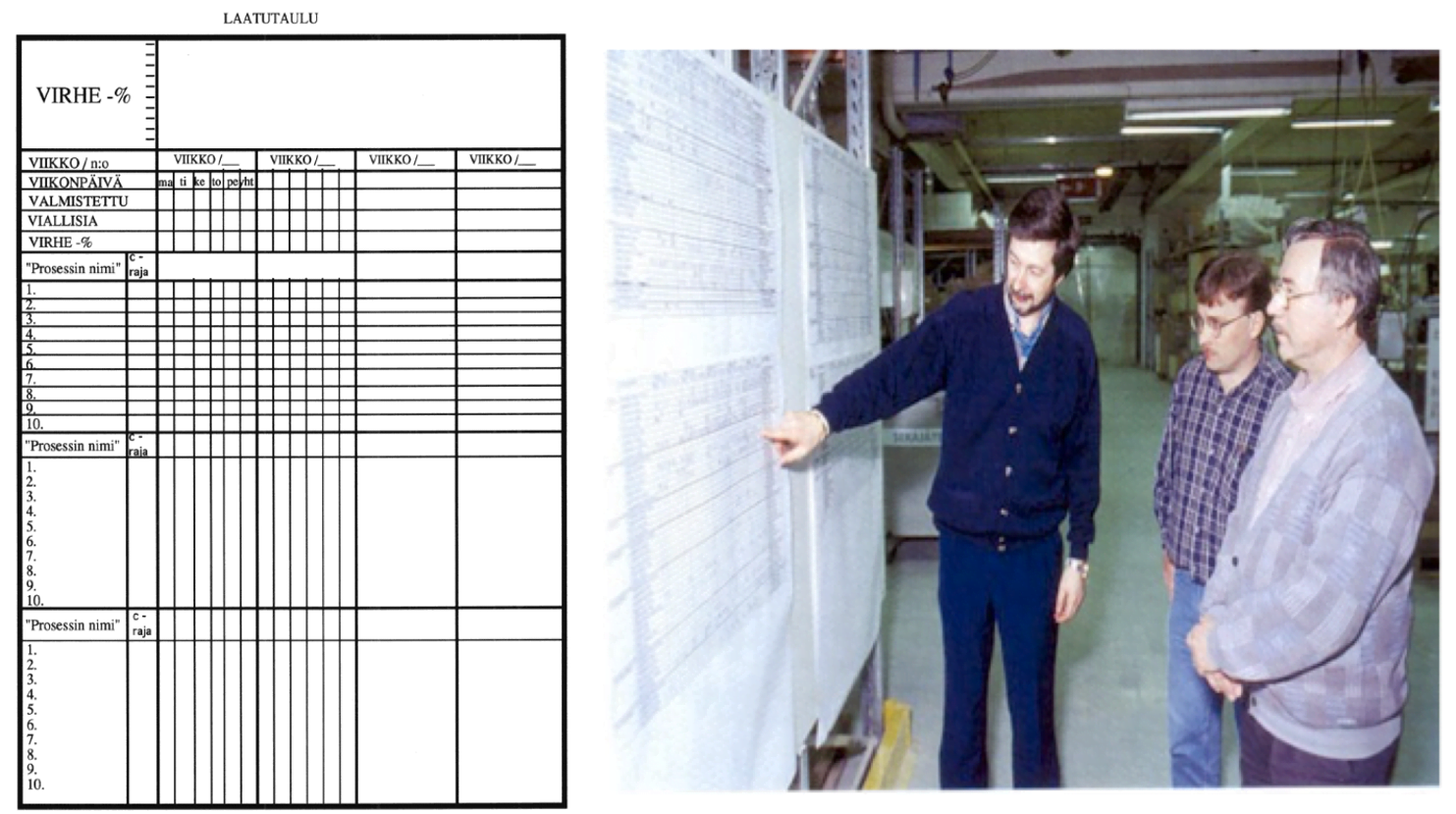

Kuva 2 b) kuvassa Yrityksen Laatutaulu (SPC), jolla saadaan aikaan stabiilisuus.

Johtopäätös: Syynä oli käynnistetty parantaminen tutkimalla yksittäisiä reklamaatioita tehostetusti ja lopputarkastuksen suorituskyvyn puuttuminen (kuvat 1 ja 2). Ratkaisu ongelmaan ja voimakas muutos tapahtui, kun suosituksestani yrityksessä otettiin käyttöön elokuussa vuonna 1990 parannusteoria, jonka tri Walter A. Shewhart ja hänen työnsä jatkaja W. Edwards Deming olivat kehittäneet juuri tämäntapaiseen ongelmaan (kuva 2). Olin käyttänyt tätä jo aikaisemmin Kempillä (1981- ) ja Stala Oy:ssä (1987-), jotka molemmat voittivat Laatuyhdistyksen palkinnon ja Stala Oy myös Suomen Laatupalkinnon vuosina 1986, 1990, 1991.

Menetelmä on Tilastollinen Prosessin Ohjaus, (Statistical Process Control, SPC = Laatutaulu kuva 2 b). Yritys Oy selätti (reklamaatio)ongelman, kasvoi 50 henkilön yrityksestä 1500 henkilön yritykseksi ja Nokian merkittäväksi toimittajaksi. Sain olla mukana tässä tiessä neuvomassa ja kouluttamassa yli 20 vuotta. Yrityksessä toteutui laaja laatukoulutus, jossa otettiin käyttöön lukuisia uusia laatumenetelmiä Suomessa. Esimerkiksi ensimmäinen suomenkielinen FMEA ja Six Sigma Black Belt -kurssi ja paljon muuta toteutettiin yrityksessä.

Tuntuuko tarina tutulta? Näin on lähes aina. Parhaimmatkin parannusyritykset johtavat vain huonompaan tilanteeseen. Tämän havaitsi tri Walter A. Shewhart jo vuonna 1931 ja tri W. Edwards Deming jatkoi teorian kehittämistä vuosina 1980-90. Miksi parannus, joka kohdistuu hukkaan, laatuun, tuottavuuteen jne., ei johda parempaan vaan tilanne jopa huononee? Jotain on syvästi vialla. Mitä? Minkä teorian Walter keksi, joka ratkaisi parannusongelman?

Stabiilisuus avain jatkuvaan parannukseen ja ennaltaehkäisyyn

Parannus vaatii aina kyvyn ennustaa, ennakoida! Parannus vaatii stabiilisuuden rakentamista prosessiin ennen parannusta. Tulevaisuus ei saa muuttua ennakoimattoman paljon. Parannuskonsepteja opiskeltaessa, tutkittaessa ja sovellettaessa aliarvioimme tai emme edes tunne stabiilisuuden vaatimusta.

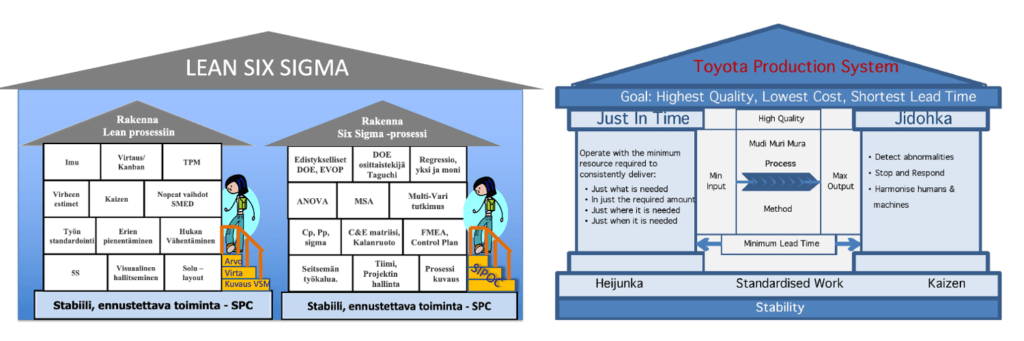

Jotkut Lean-ekspertit jopa puhuvat ”vakioimisesta” ja yrittävät pienentää vaihtelua, mutta tämä on väärä mielikuva ja väärä käännös (kuva 3 b). Vaihtelu voi olla suurta tai pientä, kunhan se on stabiilia! Kysymys on aikasarjasta ja ajallisesta stabiilisuudesta, jonka vain ohjauskortit (SPC) paljastavat. Heijunka, standardointi ja Kaizen eivät ole oikeita työkaluja ja eivät johda stabiilisuuteen, mutta kyllä yhdenmukaisuuteen, joka sinänsä on hyvä! Stabiilisuus on ehdoton vaatimus ja muodostaa kaikkien parannusmenetelmien ja parannusten kivijalan, joka on ensin toteuduttava. Kuvat 3 ja 8.

Laadun parannus ja ennaltaehkäisyn konseptin synty

Parannus kuten yleensä kaikki merkittävät keksinnöt ja edistysaskeleet ovat syntyneet sattuman, erehdysten, epäonnistumisien ja hyvin harvinaisten onnistumisien seurauksena. Yleensä onnistumisen takana on joku ”nero” tai poikkeusyksilö, jolla on ollut näkemys ja kyky toteuttaa visionsa! Hän on yleensä nähnyt ”tavanmukaisuuden” taakse ja löytänyt oleellisen.

Laatutekniikan alku asesepistä tavallisiin työntekijöihin ja jigeihin/tarkastukseen ja toleransseihin. Tarina alkaa nerosta keksijästä Eli Whitneystä/1/.

Laatutekniikka ja teknologia voidaan jäljittää ensimmäiseen teolliseen vallankumoukseen 1700-1800 luvulle, kun Eli Whitney keksi puuvillan siementen erotuskoneen, (Cotton Gin vuonna 1794), joka osaltaan käynnisti Amerikan sisällissodan. ”Mustat” jäivät etelävaltioissa työttömiksi ja käynnistyi sota. Keksijänä tunnettu Eli Whitney teki sopimuksen USA:n hallituksen kanssa vuonna 1798 suuresta kivääritoimituksesta/2/. Sopimus koski 10 000 kivääriä. Aseille oli kysyntää! Yksi syy sopimuksen saamiselle oli, että Whitney lupasi keksijän varmuudella aseen osien olevan vaihdettavia ja näin helposti korjattavia sotatantereella. Toimitus tapahtuisi 2 vuodessa.

Laatuteknisesti tämä tarkoitti, että oli tehtävä yli puoli miljoonaa osaa toisiinsa sopiviksi. Siis osat tehdään etukäteen niin, että niistä voidaan ilman valintaa tehdä kivääri jälkeenpäin. Tämä vaatii huikeaa stabiilisuutta ja yhdenmukaisuutta! Eli Whitney organisoi työn aikaisemmasta poiketen. Sen sijaan, että hän olisi käyttänyt ammattitaitoisia aseseppiä, jotka tekevät koko aseen ja siihen liittyvät osat kerralla (sovittelevat osat idealla: tee, sovita/korjaa, tee …). Eli jakoi työn osiin niin, että vähemmin taitavat työntekijät (joita oli runsaasti saatavilla, mutta ei aseseppiä) kykenevät tekemään osat kahdessa vuodessa. Eli epäonnistui täydellisesti parannusideassa. Miksi? Osista ei tullut ennustettavia osia aseen kokoamisen, vaihdettavuuden tasolta nähtynä, siis etukäteen. Osat toki syntyivät nopeasti, mutta ne eivät sopineet yhteen. Huomaa, että mikä tahansa osan piti pystyä vaihtamaan mihin tahansa aseeseen viallisen tilalle sotakentällä!

Täysin ennustettavien ja vaihdettavien osien valmistus onnistui vasta vuonna 1825, tilaus tosin toimitettiin vajavaisena ei vaihdettavilla osilla vuonna 1809. Kahden vuoden sijaan kului siis 25 vuotta onnistumiseen. Tämä uudelleen organisointi vaati erilaisten jigien ja muiden avustavien tarkastuslaitteiden keksimistä. Näistä jigeistä ja apulaitteista katsotaan ”toleranssien”, ”ennustavan” vaihtelu- ja laatutekniikan alkaneen. Ongelma on paljon vaativampi kuin lukemalla voisi päätellä! Lähes kaikilla kokoonpanolinjalla kipuillaan edelleen tämän ongelman kanssa. (Toleranssisuunnittelu ja toleranssiallokointi on sangen tuntematonta Suomessa).

Jatkuvaan korjaukseen (deduktioon) perustuva laatutekniikka!

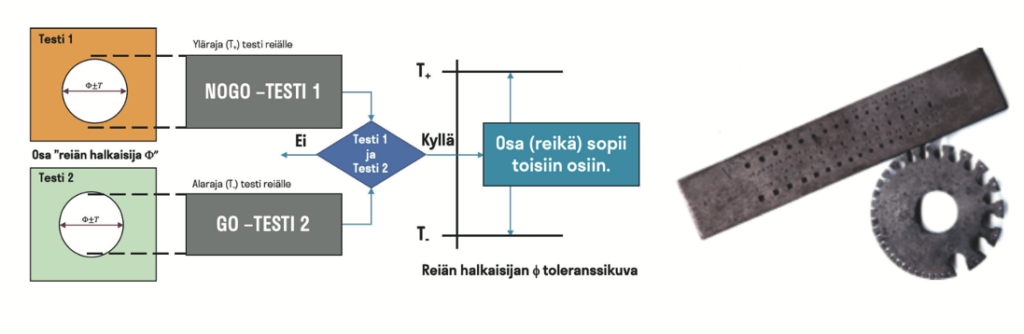

1840-luvulla keksittiin jigejä yleisempi GO-testaus eli ylätoleranssi ja 1870-luvulla GO-NO-GO-testaus eli ylä- ja alatoleranssit, jotka mahdollistivat osien liittämisen (ilman sovitustyöstämistä) toisiinsa. Toleranssit ja tarkastus loivat stabiilin ennuste- ja tuotantojärjestelmän, jolla myöhemmissä vaiheissa voitiin osat ja työvaiheet liittää toisiinsa ilman sovittamista.

Tästä keksinnöstä – eksaktius (Newtonin teoria!) venytettiin sallituksi väliksi, toleranssiksi – teollisuus sai todellisen kehityssysäyksen. Stabiilisuus ongelma oli osittain ratkaistu asettamalla deduktiiviset (≈päätetty) toleranssirajat, jotka takasivat osien sopivuuden ja vaihdettavuuden. Kehitettiin erilaisia tolerointiin liittyviä menetelmiä ja sääntöjä.

Muun muassa Singer pystyi tuottamaan suuret määrät ompelukoneita, Samuel Colt kivääreitä jne. Taylorilainen töiden ja osaamisen osittaminen tuli myös mahdolliseksi. Syntyi teollinen valmistuskonsepti, johon oleellisena vaiheena kuului vaihtelun hallinta toleranssitarkastuksen, erottelun ja korjauksen avulla ja ennustamiskyvyn parantaminen. Samalla syntyi byrokratiakonsepti.

Näin luodulla teollisuuskonseptilla on lukuisia hyviä puolia. Tuottavuus ja tehokkuus kasvoi ennustamiskyvyn (stabiilisuuden) paranemisen seurauksena länsimaissa aina 1970-luvulle, kunnes tarkastus, hylkäykset, romu ja turha työ (byrokratia) ylitti siitä saadut hyödyt ja länsimaat ajautuivat syvään tuottavuus- ja ympäristökriisiin, jossa nyt ollaan.

Tarkastuskonseptin heikkoja puolia, jotka havaittiin jo vuosisadan alkupuolella, olivat:

- Konsepti ei mitenkään auttanut työntekijöitä tuottamaan hyviä osia. Osaaminen ei lisäänny!

- Kaikki osat oli tarkastettava, koska vaihtelua ei hallittu (tunnettu).

- Syntyi korjattavia ja romuja – hukkaa, ympäristöongelma.

- Tuottavuuden ja tehokkuuden kannalta kaikki varsinaisen prosessin jälkeen oli turhaa.

Tri W. Edwards Deming varoitti länsimaita tästä tuottavuuskriisistä vuonna 1982 ja neuvoi ulospääsyn Out of the Crisis -kirjassaan/4/ ja myöhemmin The New Economics -kirjassa vuonna 1993/5/, jossa hän esitti yleisen parantamisen teorian The System of Profound Knowledge, SoPK (Syvällisen tiedon Systeemi), joka muodostuu neljästä osasta: 1. Systeemin ymmärtäminen, 2. vaihtelun teoria, 3. tiedon teoria ja 4. ihmisen huomioiminen.(https://deming.org/explore/sopk/). Katso myös kirja: Ed Baker: ”The Symphony of Profound Knowledge”, 2017/6/

Konsepti, johon jouduttiin/ajauduttiin 1800-luvulla, oli myös filosofisesti vastoin Newtonin eksaktin maailman näkemystä – osia ei pystytty jostain syystä tekemään tarkasti samanlaisiksi ja yhteen sopiviksi etukäteen.

Tämä ja monet muut luonnossa havaitut ilmiöt innostivat tiedemiehiä tutkimaan Newtonin deduktiivista maailmankuvaa (teoriaa) tarkemmin. Syntyi mm. todennäköisyys- ja tilastoteoriat kuvaamaan epätarkkuutta. Tiedemiehet, kuten DeMoivre (1733), Laplace (1783), Carl Frederick Gauss (1809), Quetelet ja Galton (1870) kehittivät tilastollista todellisuutta, jakaumia, eksaktiuden heikkouksia korvaamaan. Syntyi myös uusi suhteellinen ja kvantittunut, kenttiin ja voimiin perustuva, maailmankuva vuonna 1900 (Albert Einstein 1879-1955, Werner Heisenberg 1901-1976) eli ns. induktiivinen maailmankuva (teoria), kvanttimekaniikka/3/. Induktiivinen maailma loi uuden tilastollisen laatutekniikan, SPC (Statistical Process Control).

Tri Deming oli opettanut japanilaisille (ja Toyotalle myös) jo vuodesta 1951 lähtien ”Tilastollisen laadunohjauksen periaatteet” (tunnemme tämän nimellä SPC tai TQM). Katso artikkelini ja Demingin ensimmäinen Japanissa pitämä luento 1950: Laatupalkintojen nykytila, kehitys ja kritiikki/12/ . Katso myös: Numeeriset ja analyyttiset tutkimukset/13/ . Tiivistäen Deming opetti koko elämänsä vain stabiilisuutta ja ennustettavuutta ja näistä seuraavaa ja mahdollistavaa jatkuvaa parantamista!

Jatkuvaan parantamiseen (induktioon) perustuva laatutekniikka

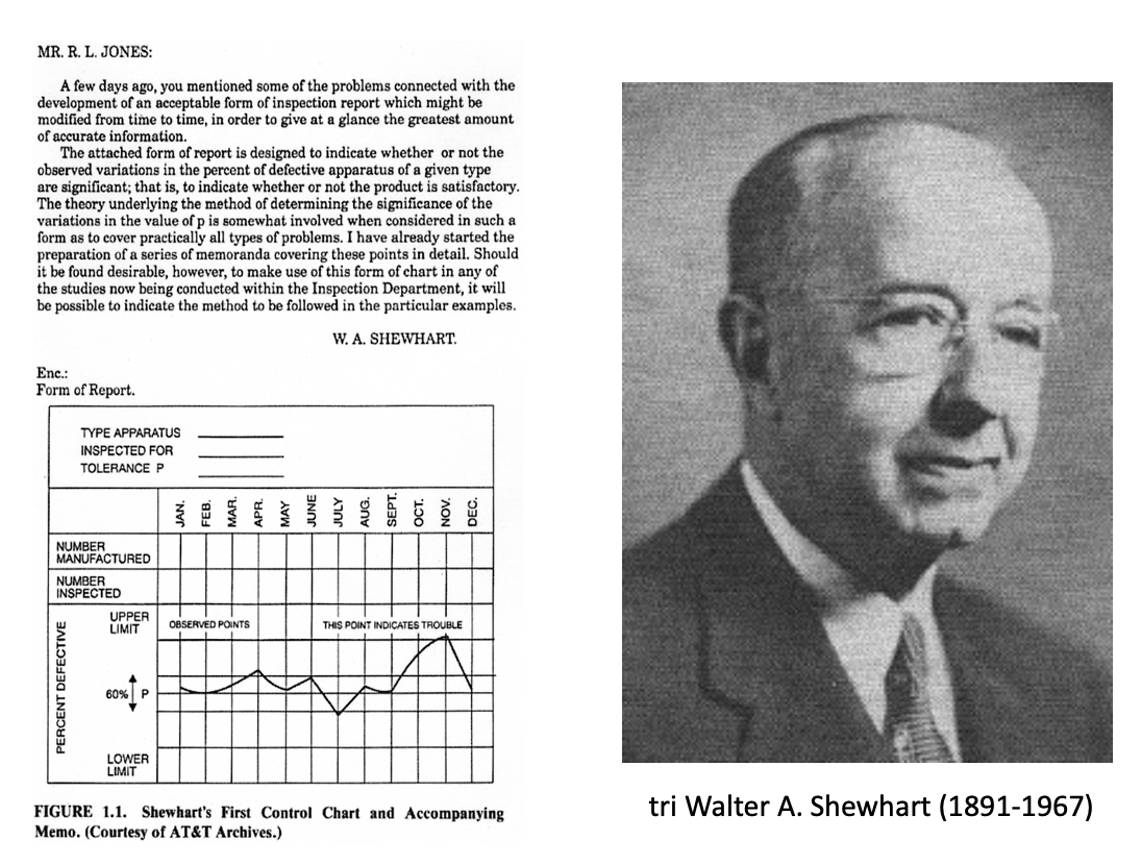

Moderni laatutekniikka, joka perustuu parantamiseen (ennaltaehkäisyyn tarkastuksen sijaan), syntyi, kun tri Walter A. Shewhart esitteli 16.5.1924 Bellin laboratoriossa ensimmäisen ohjauskortin/käyrän, joka kuvasi induktiivisia, luonnollisia rajoja.

Syy, miksi tri Walter A. Shewhart esitteli uuden mullistavan tekniikan, oli ratkaisu reklamaatio- ja parannusongelmaan. Mistä ongelma tuli Shewhartille? Tri W. Edwards Deming (Shewhartin oppilas ja seuraaja) kirjoittaa Donald Wheeler ja David Chambers ”Understanding Statistical Process Control, 2nd ed.” kirjan esipuheessa näin/8/:

”Western Electric (Bell) yhtiön Hawthornen tehtaan johto pyrki saavuttamaan yhdenmukaisuutta, jotta puhelinyritys, joka osti heidän tuotettaan, olisi siitä riippuvainen. Tavoite oli jalo. Heidän menetelmänsä oli kuitenkin typerä. He ryhtyivät toimenpiteisiin jokaisen ilmi tulleen yhdenmukaisuuspoikkeaman perusteella ja tekivät jonkinlaisen muutoksen. He olivat riittävän älykkäitä ja rehellisiä huomatakseen, että heidän toimintansa vain pahensi yhdenmukaisuutta. He hakivat apua ongelmaan. Ongelma meni tohtori tri Shewhartille Bell Telephone – tutkimusosastolle tutkittavaksi. (Shewart oli Bellin pääteoreetikko)

P.S. Hawthornen tehdas oli maailman suurin tehdas aikanaan. 45 000 työntekijää saman katon alla ollut High Tech -yritys, jossa laatuosastolla oli 10 000 tarkastajaa ja insinööriä! Yrityksessä on työskennellyt niin tri Juran kuin tri Deming ja monet muut! (https://en.wikipedia.org/wiki/Hawthorne_Works)

Kuten Demingin kertomuksesta havaitaan, ongelma oli sama, joka oli aikaisemmin mainitsemani Yrityksen (ja monen, monen muun yrityksen) ongelma. Ei pystytty ja ei pystytä tekemään osia, tuotteita, palveluja asiakasta tyydyttävällä tavalla. Toisin sanoen ennustamaan, mistä osista tulee hyvä ja mistä huono tuote, lopputarkastuksen ja asiakkaan tasossa. Kun yritetään tehdä osista parempia, tilanne vain pahenee!

Vuonna 1931 tri Walter A. Shewhart julkaisi kirjan ”Valmistetun tuotteen laadun taloudellinen ohjaus” (Economic Control of Quality of Manufactured Product)/7/, jossa hän esitti stabiilisuus- ja ennustettavuusongelmaan yleisen ratkaisun (laajempi kuin toleranssit) ja ratkaisun perustelut.

Shewhartin löysi ratkaisun parannusongelmaan ja samalla syntyi laatu-/vaihteluteoria:

On olemassa ero kahden vaihteluluokan välillä. Prosessi joko näyttää ”hallittua vaihtelua (controlled variation)” tai ”hallitsematonta vaihtelua (uncontrolled variation)”. Vaihtelu ja poikkeamat (ja näiden synnyttämät viat, virheet, hukat) voidaan jakaa kahteen osaan, josta toinen osa tarjoaa keinon ennustaa ja toinen johtaa meidät kaaokseen.

Tämä hämmästyttävän löydön – perusteorian – lisäksi Shewhart keksi, kuinka vaihtelun erottaminen, jakaminen, tapahtuu. Shewhart löysi kokemuksen pohjalta 3 sigma erottelusäännön! Koska kysymys on induktiosta, tarvitsemme vähintään 1-2 datapistettä prosessista, jotta erottelun ja rajat kahden vaihteluluokan välillä voi määrittää. Diskreetillä datalla tarvitaan 1 ja jatkuvalla datalla 2 datapistettä. Siis ei paljon! Voit kokeilla esim Minitab-ohjelmalla tai katsoa kaavoja – 1 tai 2 datapistettä tarvitaan minimissä. Kysymys ei ole tilastomatematiikasta vaan analyyttisestä analyysistä. (Katso lähde 13)

Tri Henry R. Neave ja prof. Donald J. Wheeler kuvaavat mainiossa artikkelissaan ”Shewhart’s Charts and The Probability Approach”/9/ näiden kahden vaihtelun (controlled, uncontrolled) eroa ja suhdetta ”virheelliseen” todennäköisyyslähestymistapaan (tilastomatematiikkaan):

”Satunnainen ja ennustettava vaihtelu

Jos ohjauskortti/käyrä osoittaa hallittua vaihtelua, silloin tri W. Edwards Demingin mukaan ”ei ole kannattavaa yrittää selvittää yksittäisten vaihtelujen syytä”. Kun prosessi näyttää hallittua vaihtelua, sen käyttäytyminen on huomaamaton (ei poikkea, samankaltainen) siitä, mitä ”satunnainen, (random)” tai ”sattumanvarainen, (chance)” prosessi saattaa tuottaa (ts. kolikoiden heittäminen tai noppien heittäminen). Esimerkiksi jos heität 100 kertaa kolikkoa, kannattaako yrittää selvittää, miksi saamme tietyn määrän kruunia jossain tietyssä tilanteessa? Huomaa ”satunnaisen (random)” tai ”sattuman (chance)” tulkinta tässä konseptissa – tässä ei tarkoiteta ”täysin ennustamaton (totally unpredictable)” vaan – satunnainen ja sattuma tarkoittavat vain ”ennustamatonta” siinä mielessä, että et pystyt ennustamaan tulevaisuutta tarkasti. Satunnainen ja sattuma viittaavat ”ennustettavaan” käyttäytymisen sen laajemmissa piirteissä – ajattele jälleen kolikoiden tai noppien heittämistä. Kun prosessi näyttää hallittua vaihtelua, yksittäisten kolikoiden ja noppien tulosmuunnelmien voidaan ajatella muodostuneen vakiosysteemistä, jossa on suuri määrä ”sattuman aiheuttajia (chance causes)”, joissa mikään syy ei aiheuta hallitsevaa yli muiden olevaa vaikutusta (stabiili).”

”Hallitsematon ja ei ennustettava vaihtelu”

”Toisaalta, kun prosessi näyttää hallitsematonta (uncontrolled) vaihtelua, ”on kannattavaa taloudellisesti yrittää selvittää ja poistaa hallitsemattoman vaihtelun syy”. Tällöin on tapahtunut jotain selvästi erilaista kuin mitä satunnais- tai sattumaprosessilta olisi odotettu, ja siksi tälle tapahtumalle voidaan liittää ”osoitettavissa oleva syy (assignable cause)”. Lisäksi, koska sen vaikutus on ollut riittävän suuri, jotta sen voi havaita, on varmasti vaivan arvoista yrittää tunnistaa tämä osoitettava syy (assignable cause, erityissyy) ja saattamalla prosessi takaisin stabiiliin tilanteeseen.”

Ohjauskortin/käyrän tehtävä

”Jos on olemassa ero vaihtelujen välillä (ennustettava ja ei ennustettava vaihtelu), ohjauskortti (käyrä) on tekniikka (kutsutaan SPC:ksi), jolla havaitaan minkä tyyppistä vaihtelu tietty prosessi näyttää. Tavoitteena on antaa käyttäjälle opas asianmukaisten toimenpiteiden toteuttamiseen – näyttää erityissyyt (assignable causes), kun data näyttää hallitsematonta vaihtelua, ja estää näyttämästä erityissyitä, kun data näyttää hallittua vaihtelua.”

Tilastollinen lähestymistapa

”Valitettavasti jotkut tilastotieteilijät kaappasivat Shewhartin syvälliset mutta yksinkertaiset ideat ja täyttivät matematiikalla ne aukot, jotka olivat heidän havaintonsa mukaan idean/teorian aukkoja. Tämä johti heidät ansaan, jota Walter Shewhart oli huolellisesti välttänyt: ansa, joka vähentää ohjauskorttien hyödyllisyyttä.”

”Suurin ongelma ohjauskorttien todennäköisyyslähestymistavassa on siis, että se on täysin todellisuuden vastainen. Matemaattisessa mallissa käytetyistä oletuksista tulee kieltoja/estoja, jotka on virheellisesti otettu käytäntöön. Seuraavia rajoituksia esiintyy yleisesti. ”Datan on oltava normaalijakaumasta.” ”Ohjauskortti toimii keskeisen rajalausekkeen vuoksi – siksi sinulla on oltava vähintään viiden havainnon alaryhmiä.” ”Kortti ei toimi sarjakorreloidun (autokorreloidun) datan kanssa – havaintojen on oltava toisistaan riippumattomia, ennen kuin voit käyttää ohjauskorttia.”

”Ratkaiseva ero Shewhartin työn ja todennäköisyyteen perustuvan lähestymistavan välillä on se, että hänen työnsä on kehitetty, ja sen tarkoituksena on, prosessin parantamisen yhteydessä prosessin seurannan sijaan. Hänen näkökulmastaan ohjauskortin luomisen tärkein tarkoitus oli tarjota apua prosessin saamiseksi ”tyydyttävään tilaan”, jota voidaan sitten seurata (jos ei argumentoida, että siirrytään jatkuvan parantamiseen).”

Ratkaisu reklamaatioihin, virheisiin, vikoihin ja Leanin hukkiin

Yksittäisiä reklamaatioita, poikkeamia, virheitä, vikoja, Lean-hukkia tutkiva ei voi asiasta päätellä, onko ne syntyneet ohjatussa vai ei ohjatussa tilassa, eli onko olemassa erityistä syytä, joka olisi taloudellisesti kannattavaa tutkia ja yrittää poistaa. Julkisuudessa ja myös yrityksissä helposti jokin asia nimetään harvinaiseksi tai erityistapaukseksi, tai poikkeukseksi. Millä perusteella!?

Jos ja kun prosessissa on vaihtelua, poikkeamia, hukkaa, mitä tahanse, se on kahdenlaista ”ennustettavaa” ja ”ei ennustettavaa”, on ilmiselvää, että ei ennustettava vaihtelu on saatava hinnalla millä hyvänsä prosessista pois, jos halutaan päästä pois reklamaatioista, virheistä, vioista tai hukista. Tämän jälkeen on mahdollista parantaa suorituskykyä ja vähentää merkittävästi reklamaatioita ja hukkaa ja systeemin aiheuttamaa tyytymättömyyttä asiakkaissa.

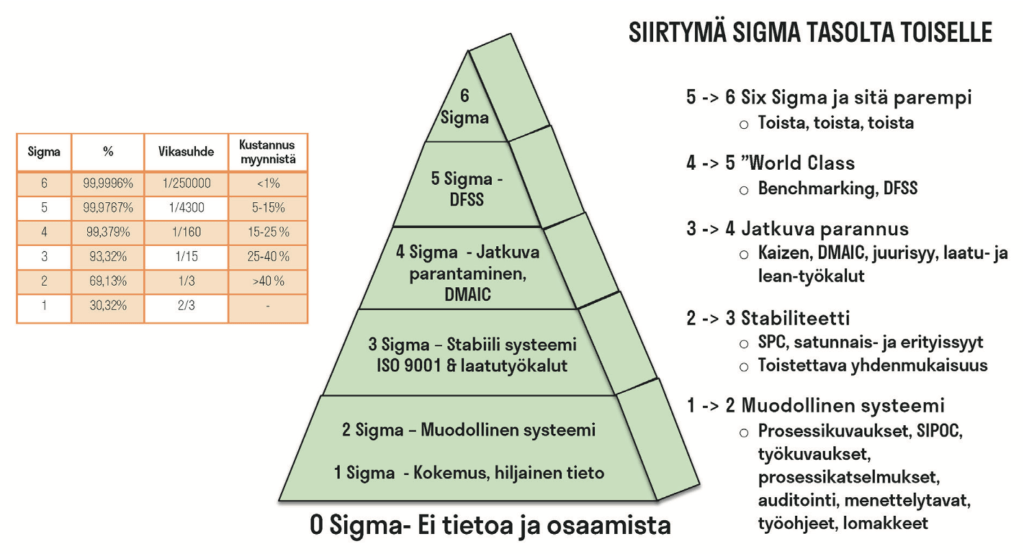

On noudatettava kuvan 8 laatukolmion järjestystä edetessä yhä parempaan laatuun. Tämä on myös sama etenemistapa, jonka ISO 9001 (1987, 2000, 2015) (1) tarjoaa. Samalla yrityksen kokonaiskustannukset pienenne ja tuottavuus paranee. Tätähän jatkuva parantaminen tarkoittaa. Askeleessa 2 on stabilointi, jolla päästään 2:sta sigmasta 3 sigmaan. Lean ja Six Sigma ja jatkuva parannus tulee tämän jälkeen. Vaiheet voivat olla osin päällekkäisiä virhe-/vaihtelukolmiossa ja samalla virheitä ja vaihtelua pienennetään alhaalta ylöspäin.

Ongelma, on, kuinka tämä ei ennustettava (ei ohjattava) ajallinen vaihtelu voidaan tunnistaa ja poistaa. Tarvitaan erityinen induktiivinen (=datasta määritetty) aikasarja-analyysi, joka muodostaa palautelenkin prosessin, osaprosessin, työvaiheen syötteeseen, syöttöpisteeseen. Tämä on tuttua niille, jotka ovat tutustuneet edes vähän säätö- ja ohjaustekniikkaan/14/. Aikaisempi kuva 6 täydentyi parannukseen tähtäävässä toiminnassa feedback-lenkillä, joka tarvitaan kaikkiin säätölaitteisiin stabiloimaan ja poistamaan ajalliset erityissyyt ulostulosta. Mitä paremmin tämä onnistuu, sitä ennustettavampi ulostulo on.

Niin kuin mikä parannus hyvänsä, niin lisätty palautelenkki aiheuttaa joitain sivuongelmia ja rajoitteita, jotka selittävät virheiden ja poikkeamien kasvun, jos toimitaan väärin.

Tutkitaan tarkemmin, mitä palautelenkki (feedback) tekee. Hyvin yksinkertaistaen, voidaan palautelenkin kuva esittää yksinkertaisemmassa muodossa (kuva 10), jossa prosessin vahvistus on G ja palautelenkki H.

Kuvan 10 vasemmalla puolella olevasta siirtofunktiosta (kaava) havaitaan, että nimittäjä 1- GH voi mennä kohti 0:aa ja ulostulo Y kohti ääretöntä, jolloin tapahtuu ns. ”mikrofonikierto”, epästabiilisuus tilanne, ja kovaäänisistä kuuluu voimakas vinkuna. Havaitset tämän kuvasta 2 voimakkaana ”sahauskuviona”. Saman voi synnyttää mikä tahansa takaisinkytketty prosessi. Yleensä kuitenkin vahvistus G on niin suuri, että GH>>1, jolloin siirtofunktion määrittää vain takaisinkytkentä -1/H (palautejärjestelmä ja kuinka siinä toimitaan).

Tätä epästabiilisuuden aiheuttamaa toimintaa kutsutaan myös tamperoinniksi tai peukaloinniksi, joka havaittiin lahtelaisella Yrityksellä, Western Electricillä ja kaikissa takaisinkytketyissä systeemeissä.

Tri W. Edwards Deming on esitellyt (lähteet 5, 6) tätä ns. suppilokokeella, jossa yritetään kuulaa pudottaa samaan pisteeseen. Jokainen säätötapa johtaa vain huonompaan. (P.S. teetämme tämän jokaisella kurssillamme. Tämä on tärkein demo jokaiselle, joka yrittää käyttää jatkuvan paranuksen konsepteja (Lean, Six Sigma) systeemiin/prosessiin.

Ihmiset yrittävät tyypillisesti säätää suppilon asemaa ja omaa työtään seuraavilla neljällä tavalla, jotta pääsevät tavoitteeseen:

- Ei säätöä, ei ohjausta. (Rule 1.)

- Muistilla varustettu säätö (kompensointi), jossa suppilon asentoa säädetään jokaisen kuulan pudotuksen jälkeen vastakkaiseen suuntaan virheen verran tavoitteesta. (Rule 2.)

- Ei muistia, yliohjaus, jossa suppiloa siirretään alkuperäisestä tavoitekohdasta virheen verran vastakkaiseen suuntaan jokaisen pudotuksen jälkeen. (Rule 3)

- Tee samalla tavalla tulosjohtoisesti, jossa suppiloa siirretään samaan kohtaan, johon kuula oli osunut eli säädetään virheen verran samaan suuntaan. (Rule 4)

Tällä kokeella Deming osoitti, että tavoitejohtaminen ja sen kaltaiset menetelmät johtavat aina kaaokseen, tuhoon ja huonompaan tulokseen (tutkitaan yksittäisiä reklamaatioita, virheitä, hukkia jne). Ominaisuutta (Six Sigma, Lean) ei voi parantaa säätämällä yksittäisten asioiden perusteella, vain tiedolla, systeemin rakenteen muuttamisella! Inhimilliset säädöt johtavat aina huonompaan tulokseen (vertaa tapauksia kuviin) ja käyriin.

Takaisinkytkentä on välttämätön, että systeemit ja prosessit saadaan edes jollain tavalla ennustettaviksi ja pysymään ”kasassa”. Se on myös ainoa tapa ohjata tohtori J. M. Juranin mukaan/10/. Kun ajat autoa, ”kytket takaisin” (feedback) kulkusuunnan ohjauspyörällä ja jos teet liian suurien ohjausliike saat auton ”heittelehtimään” sen sijaan, että ”heittely” pienenisi. Jos ajat autolla liukkaalla kelillä tai huonoilla renkailla, auton ohjaus irtoaa ja heittelehtii, kun teet väärät liikkeet. Tämä tamperointi on osin estetty uusimmissa autoissa erilaisilla ajovakausjärjestelmillä (ESC, Electronic Stability Control, https://fi.wikipedia.org/wiki/Ajonvakautusjärjestelmä). Sama tehdään prosessiin SPC:llä.

Satunnaista ohjauksessa olevaa prosessia, jossa ei ole erityissyitä, ei saa ohjata ja tehdä ”mielivaltaista” korjausliikkeitä. Näin tapahtuu myös joskus Leanissa, kun kosket mihin tahansa seitsemästä hukasta, jotka ovat stabiilissa tilassa syntyneitä hukkia, joille ei ole erityistä syytä. Tämä on Leanin vaiettu salaisuus! Suuri osa hukasta (94-98%) on systeemin synnyttämää ja peräisin systeemin suunnittelusta.

Tamperointi ja sen vaikutus (1, 5, 6)

Virheitä, poikkeamia (ero keskiarvosta), hukkaa tutkittaessa ja tehtäessä toimenpiteitä joudutaan ennemmin tai myöhemmin rajaan, jossa virheet ja poikkeamat, hukka alkavat yllättäen kasvaa. Systeemin sisäiset (endogeeniset) ohjaukset ja korjausvaikutukset voittavat ulkoisten ohjauksien vaikutuksen. Jotta systeemi, prosessi, pysyy ”kasassa”, sillä täytyy olla voimia ja energiaa koossapysymiseen! Poikkeamat (ongelmat) eivät vähene, vaan kasvavat perinteisillä ongelmanratkaisumenetelmillä (yliohjaus, peukalointi, tamperointi). Kysymys on parantamisen 3 sigma PARADIGMASTA, ristiriidasta. Tämän rajan sisällä menetelmät vaihtuvat ongelmanratkaisusta, virheiden poistamisesta (aliohjauksesta) suorituskyvyn parantamiseen, syyn löytämisestä syyn keksimiseen! Raja tunnetaan kohinana (±3 sigmaa = kohinaraja!).

Tieteen eksakti piste levisi 6-sigman hajonnaksi (-3σ – +3σ), kohinaksi. Koko leveyttä, 6, kutsutaan systeemin tai prosessin suorituskyvyksi ja kun tätä verrataan vaatimusväliin, toleranssiin, saadaan suorituskykyindeksi Cp, jonka pitäisi aina olla >> 1. Systeemi tai prosessi ei pysty tarkempaan ja täsmällisempään ilman systeemin/prosessin syvällistä rakennemuutosta. Asioita ei pystytä selittämään tarkemmin syillä ja seurauksilla. Jos mennään keskiarvoa suojaavien ±3σ sisäpuolelle, tapahtuu voimakas takaisinkytkentä (feedback) ja yliohjaus, joka saa aikaan lisääntyvän vaihtelun kuten kuvan 12 oikeassa laidassa. Siinä prosessia on säädetty tarkasti 200:n niin, että joka kerta, kun 200:sta on poikettu, arvoa on säädetty vastakkaiseen suuntaan poikkeaman verran. Tuloksena on kasvanut vaihtelu. Vaihtelua voi verrata kuvan siniseen käyrään, jossa säätöä (≈parannusta) ei ole tehty.

Suuri osa yritysten ja organisaatioiden ongelmista tulee tästä varsin luonnollisesta yliohjausilmiöstä. Meillä on taipumus uskoa prosessin parempaan suorituskykyyn kuin se todellisuudessa pystyy. Kun yliohjaus lopetetaan (ei tutkita jokaista reklamaatiota, virhettä, vikaa, vaan vain erityissyyn omaavia), ongelmat häviävät ”itsestään” ja jopa tapahtuu parannusta, kun erityissyyt (aliohjaus) tunnistetaan ja tehdään toimenpiteitä.

Ohjauskortit/ohjauskäyrät, prosessin käyttäytymiskäyrät

Kuinka erityissyyvaihtelu voidaan tunnistaa satunnaissyyvaihtelusta? Walter A. Shewhart kehitti erityisen vallankumouksellisen suodatustekniikan. Suodatuksen perusidea on käyttää datan sisältöä, asiayhteyttä (mitä data esittää) järjestämällä data alaryhmiin, jossa jokainen datan alaryhmä on loogisesti homogeeninen. Näin voidaan määrittää induktiiviset rajat. Rajat eivät ole tarkat, koska määritys tapahtuu induktiivisesti.

Ohjausrajojen/käyrien (Control Limits, UCL;LCL) laskeminen käsin yleisessä muodossa on työläs tapahtuma. Minitab 20 tai vastaavat ohjelmat määrittävät ohjausrajat helposti mistä tahansa prosessidatasta.

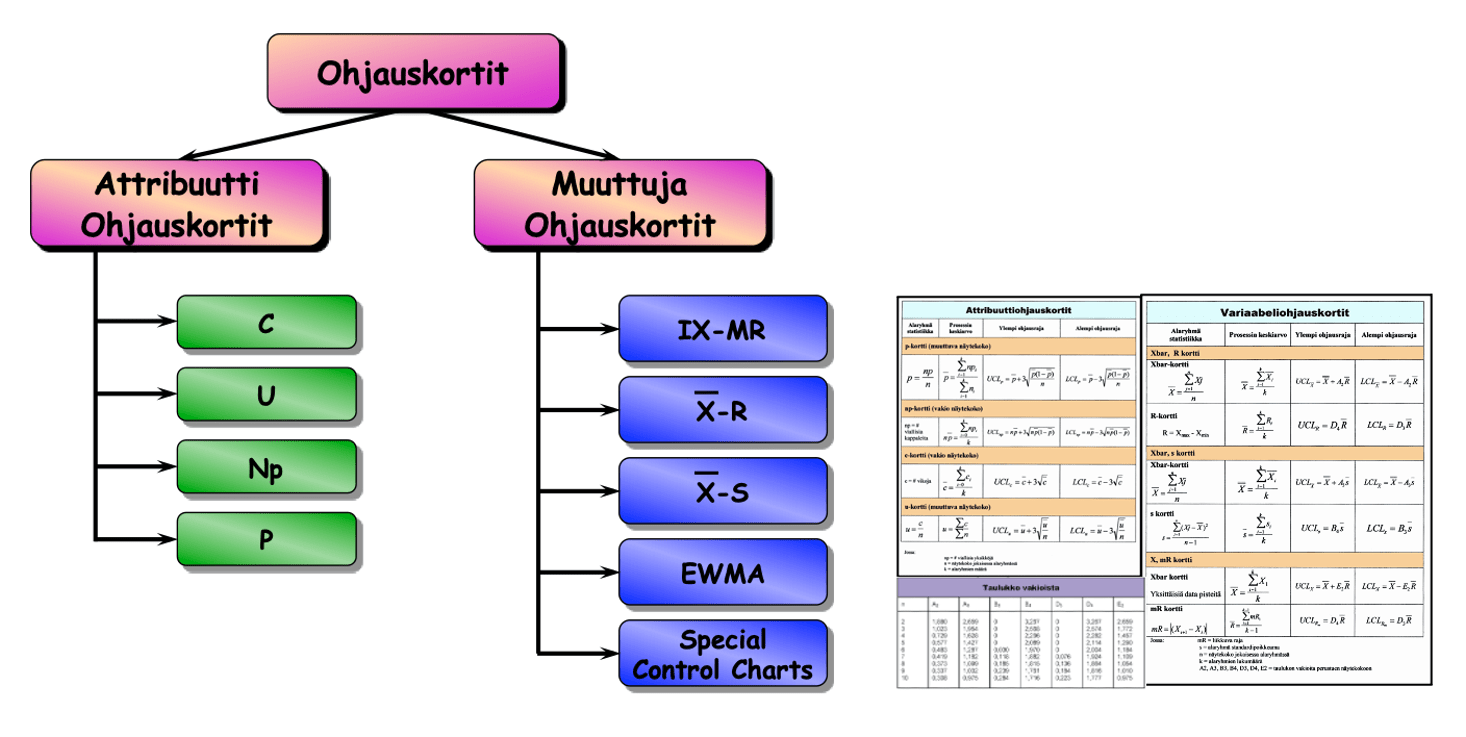

Ohjausrajat jaetaan kahteen luokkaan: attribuutti eli luokiteltujen tapahtumien rajat ja variaabeli eli jatkuvien muuttujien rajat, joita prosessi noudattaa sen ollessa stabiilissa tilanteessa.

Attribuuttijakaumat ovat binomi- tai poisson- jakaumapohjaisia, kun taas variaabelidatassa ei ole jakaumaoletusta suoraan, joskin yleensä jakauma lähenee jotain normaalijakaumaperheen jakaumaa. Jakauma ei ole ehto ohjausrajoille/7,9/. Dataa tarvitaan minimissä 1-2 kpl, mutta suositeltavaa stabiilisuuden toteamiseksi ja rajojen tarkkuuden parantamiseksi on käyttää enemmän havaintoja, kun prosessi etenee. Rajojen laskentaan liittyvää problematiikka on käsitellyt Don Wheeler erinomaisessa kirjassa ”Advanced Topics in Statistical Process Control – The Power of Shewhart’s Charts”./11/

Laatutaulu (SPC)

Laatutaulu, jonka kehitin vuonna 1981, on niin sanottu multi-SPC eli sisältää lukuisia SPC-kortteja (c-attribuuttikortti). Tätä taulua ja tämän taulun muunnelmia on tämän jälkeen käyttäneet sadat yritykset erinomaisella menestyksellä. Jokainen taulun rivi on yksi c-kortti/käyrä. Laatutaulu on sovellus, jota voidaan käyttää stabilointiin ja virheiden luokitteluun missä tahansa organisaatiossa millä tasolla tahansa. Luokittelulla virheet jaetaan esiintymismuodon taajuuden ja c-rajan perusteella niihin, joihin on olemassa jokin erityinen syy ja niihin, joihin ei ole yhtä syytä (systeemi). Erityissyyn omaavat poikkeamat (vaihtelu) aiheuttavat epästabiilisuutta. Laatutaulun kehittämisestä ja käytöstä tuulee uudistettu kirja keväällä 2024. Kirjaan on koottu keskeiset opit aina vuodesta 1978 lähtien, jolloin taulu otti ensiaskeleita.

Laatutauluun on kerätty koko prosessin virheiden ilmenemismuodot, oireet, symptomit. Taulut ovat yleensä A0-kokoisia tai suurempia ja näkyvälle paikalle asetettuja. Taulun rinnalla on yleensä myös toinen erityissyiden ratkaisutaulu, johon erityissyyn omaavat ilmenemismuodot (oireet) on kerätty ja etsitty syy ja syyn esiintymiselle vastatoimenpide (countermeasure).

Yritysesimerkki Piklas Oy (2013)

Särmä-lehdessä 28.3.2013 julkaistiin esimerkki laadun ja tuottavuuden parantamisesta ja laatutauluista (stabilointitaulu). Artikkelin nimi on kuvaava ”Järjen käyttö säästää hikeä”.

Artikkeli: Järjen käyttö säästää hikeä

Seuraavassa muutama lainaus artikkelista: ”Meillä menee hyvin. Nousu alkoi, kun saatiin toimintamallia muutettua. Työn tuottavuus on kasvanut ja se näyttää vielä paranevan, kertoo Piklaksen pääluottamusmies Marko Luttinen. Tehtaan tuottavuus kasvoi viime vuonna entisellä henkilömäärällä 20 prosenttia ja tänä vuonna näyttää tapahtuvan saman suuruinen loikka tuottavuudessa ilman, että työpaikalle on hankittu yhtään uutta toimintaa nopeuttavaa konetta.

Kiinnostavaksi tapauksen tekee se, että tuotannon nousu on saatu työtahtia kiristämättä prosessin toimivuutta parantamalla.”

”Piklaksella toimii yksinkertainen ja tehokas informaatiosysteemi (=laatutaulut), jolla prosessissa esiintyviin etenemis- ja laatuongelmiin (erityissyyt) päästään kiinni välittömästi ja niihin on välittömästi mahdollista kehittää nopeasti ratkaisu. Käytämme tilastollista prosessinohjausta (=SPC). Tilastollisin menetelmin tunnistamme tilanteita, joissa toimintaa voidaan parantaa, kertoo Limma.

Poikkeavuudet keskiarvosta tunnistava menetelmä on Limman mukaan sata vuotta vanha, mutta Suomessa harvemmin käytössä. Ehkä eniten Piklaksessa on uudistunut johtamistapa: hierarkkisesta ajattelua on ajettu alas. Prosessia ohjaavat ne, jotka tekevät työn.”

”Tällä systeemillä on tehty tasan vuosi. Puoli vuotta meni sen rakentamiseen, sitten se lähti rullaamaan. Viime vuoden tuottavuus kasvoi 20 prosenttia. Kehitys tuli kolmessa kuukaudessa ja pysyi. Tänä vuonna on tehty parannushankkeita ja kasvu on ollut taas 20 prosenttia.”

”Toimitusvarmuus on nyt sata prosenttia. Pari vuotta sitten se oli 40-50 prosenttia. Tämä asia ei ole itsestään selvää, Limma korostaa.”

P.S. Jouni Limma oli yrityksen toimitusjohtaja. Suluissa olevat selvennykset on lisätty artikkeliin!

Yhteenveto

Jatkuva tarkastus ja korjaus sekoitetaan helposti jatkuvaan parantamiseen. Jatkuva parantaminen on paljon vaikeampaa kuin korjaus. Yritys toisensa jälkeen sortuu tarkastuksen ja korjauksen tielle.

On helppo havaita lean- ja laatuhukkia (ylituotanto, kuljetus, varasto, odotusaika, yliprosessointi, liike, romu) ja ryhtyä välittömästi poistamaan (=korjaamaan) näitä hukkia. Tämä toiminta ei kuitenkaan muuta tilannetta. Hukat tulevat takaisin… ja yleensä vielä suurempina. Tapahtuu tamperoinniksi, peukaloinniksi kutsuttu ilmiö.

Jotta toimintaa saadaan parannettua, vaaditaan prosessien stabilointia/ennustettavaksi tekemistä. Ihmisen tekemät keinotekoiset prosessit eivät luontaisesti ole stabiileja. Luonnossa sen sijaan löytyy järjestelmiä, jotka voidaan olettaa olevan stabiileja. Jotkut eläinlajit eivät ole muuttuneet tuhansiin vuosiin! Keinotekoisia palvelu- ja teollisuusprosesseja on kuitenkin jatkuvasti stabiloitava, jotta ne voivat toimittaa tilatut tuotteet ja palvelut sopimuksen mukaisina ja saavuttavat ennalta määritellyt ja halutut tulokset.

Tri Walter A. Shewhart kehitti jatkuvaan parantamiseen teorian (vaihtelun jakaminen erityis- ja satunnaissyihin) ja tekniikan (3 sigma), joka perustuu induktioon (Tilastollinen Prosessin Ohjaus, SPC). Tri W. Edwards Deming on täydentänyt tätä Syvällisen Tiedon Systeemillä (SoPK).Tässä teoriassa vaihtelu (mikä tahansa) voidaan tiettyjen sääntöjen avulla (3 sigma) jakaa systeemin itsensä aiheuttamaan satunnaiseen ja ennustettavaan vaihteluun ja systeemin ulkopuolelta tulevaan erityissyyn (ei ennustettava) aiheuttamaan vaihteluun. Tämä yksinkertainen jako muodostaa vaihtelu- eli laatuteorian, johon pohjautuu kaikki ennustamiseen ja parantamiseen perustuvat modernit laatutekniikat (SPC, Lean Six Sigma, DoE, Shainin, Taguchi jne).

Parannustekniikan haittapuolena on, että väärin käytettynä se lisää vaihtelua ja ongelmia. Tämä sama ilmiö löytyy esim. Covid 19 -rokotteista, jotka toisaalta estävät virusta leviämästä ja aiheuttamasta tautia, mutta sisältävät komponentin, joka voi vaarantaa muuten terveen ihmisen terveyden. Siksi kaikki parannukset on ennen niiden käyttöönottoa testattava ja taas testattava sivuefektien välttämiseksi. Deming kutsuu tätä parannusprosessia PDSA-ympyräksi (laatuympyrä).

P.S. Katso myös case Salpausselän kirjapaino Oy: Konkurssista Laatupalkintovoittajaksi oikeilla numeroilla ja käyrillä: Tanja Karjalainen, Eero Karjalainen ”Laatujohtamisoppien (TQM) soveltaminen PK-yritykseen – SPC, systeemiteoria, TOC-teoria”, 2000

Lähteet:

- Tanja Karjalainen, Eero E. Karjalainen: Lean Six Sigma 2.0 ja Laatuteknologia, 2020

- http://www.eliwhitney.org/7/museum/eli-whitney/arms-production

- http://www.qk-karjalainen.fi/fi/artikkelit/laatuteknologia-ja-uusi-fysiikka/

- W. Edwards Deming, Out of the Crisis, Massachusetts Institute of Technology, Center for Advanced Engineering Study, Cambridge, 1986.

- W. Edwards Deming, The New Economics for Industry, Government, Education, 1993

- Edwards M. Baker, The Symphony of Profound Knowledge – Edwards Deming’s Score for Leading, Performing, and Living in concert, 2017

- Shewhart, Walter A., Economic Control of Quality of Manufactured Product, American Society for Quality Control, Milwaukee, Wisconsin, 1931, 1980.

- Wheeler, Donald J., and Chambers, David S., Understanding Statistical Process Control, 2nd ed. SPC Press, Inc., Knoxville, Tennessee, 1992.

- https://www.spcpress.com/pdf/DJW088.pdf

- Joseph A. DeFeo: Juran’s Quality Handbook – The Complete Guide to Performance Excellence, Sevent Edition 2017

- Donald J. Wheeler: Advanced Topics in Statistical Process Control – The Power of Shewhart’s Charts, 1995

- http://www.qk-karjalainen.fi/fi/artikkelit/laatupalkintojen-nykytila-kehitys-ja-kritiikki/

- http://www.qk-karjalainen.fi/fi/artikkelit/numeeriset-ja-analyyttiset-tutkimukset/

- R. C. Dorf: Modern Control System, 12. ed, 2011

- http://www.piklas.fi/pdf/Piklas_Sarma_4-2013.pdf

- Tanja Karjalainen, Eero E. Karjalainen ”Laatujohtamisoppien (TQM) soveltaminen PK-yritykseen – SPC, systeemiteoria, TOC-teoria”, 2000

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.