Meillä on tapana tarkastella ympärille ja tehdä päätös toimenpiteistä, jota tehdään, jotta tulevaisuus on parempi. Harmi, että nämä usein epäonnistuvat. Parannus vaatii kausaalisuuden (syy-seurauksen ymmärtämisen), ja tämä on hankalaa. Liki mahdotonta. Käytännössä näkemisen tasolta kausaalisuutta ei voi tunnistaa. Näkemisen ja tekemisen sekoittuminen toisiinsa on johtanut moniin paradokseihin ja epäonnistumisiin. Käytämme sanaa ”syy” nähdyistä asioista, vaikka syy ilmenee VAIN tehtyjen asioiden (interventioiden) kautta. Tästä syystä emme huku huipputuloksiin vaan päinvastoin hukumme epäonnistumisiin!

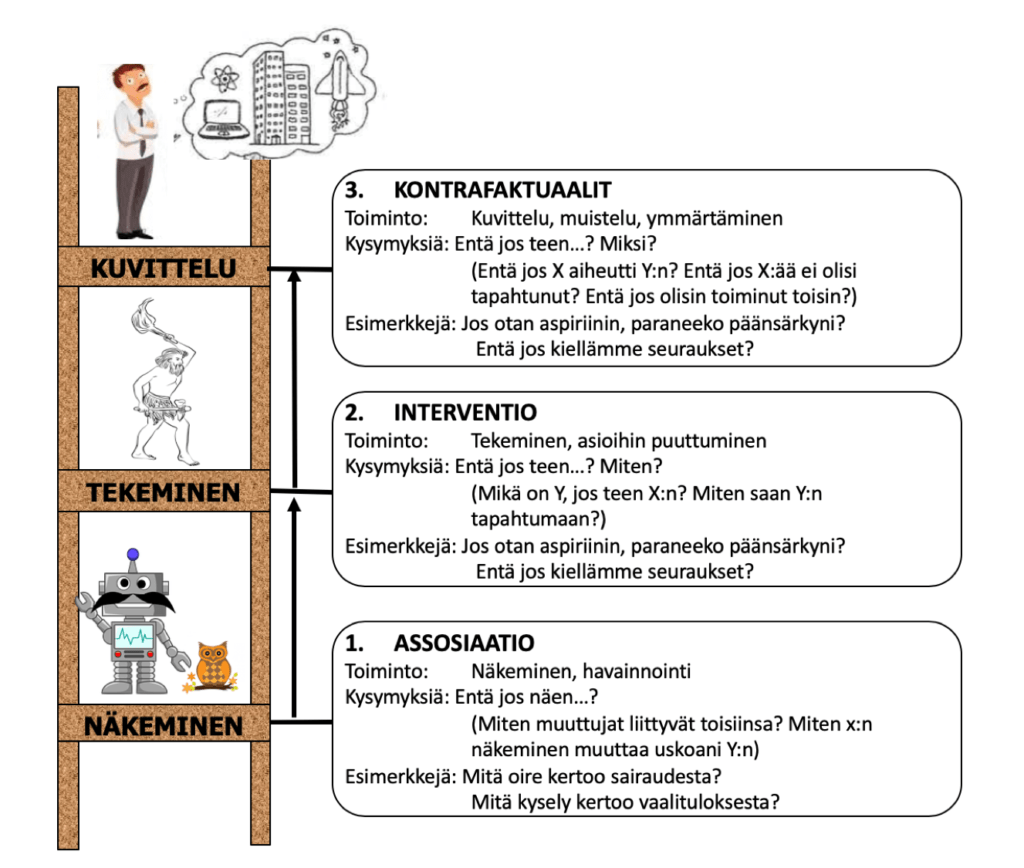

Kausaation tikkaat (Judea Pearl) antavat meille kolme porrasta: näkeminen, tekeminen ja kuvittelu. Eläimet ovat alimmalla portaalla ja ihmiset pääsevät myös ylemmille portaille!

- Alin taso on näkemien – assosisaatio – on toiminnoltaan havainnointia. Tällä tasolla esitämme kysymyksiä ja miten asiat liittyvät toisiinsa ja mitä tapahtuu, jos muutan tätä (x), kuinka se liittyy lopputulokseen (Y).

- Keskimmäinen taso on tekemisen taso – interventio – on asioihin puuttumista. Teemme jotain ja pohdimme mitä tapahtuu lopputulokselle (Y), jos muutan tätä (x).

- Ylin taso on kuvittelu – kontrafaktuaalit – ymmärtämistä ja kuvittelua, siitä mitäs, jos tämä (x) aiheutti lopputuloksen (Y), tai jos tätä ei olisi tapahtunut, olisiko lopputulos (Y) silti tapahtunut.

Alimmalta tasolta ei voi päätellä miksi lopputulos on tullut, on vain lopputulos. Ylimmälle kuvittelun tasolle (syyn löytäminen) pääseminen vaatii tekemisen, jotta ymmärrys todellisuudesta paranee. Tämä tekeminen voi myös olla opittua todellisen syy-seuraussuhteen tietämistä (malli) tai kokeen tulosta. Olemme käsitelleet näitä koemenetelmiä (interventioita) lukuisissa artikkeleissammme (Six Sigma, Design Of Experiment, Taguchi, Deming ympyrä, PDSA, PDCA, Kaizen). Nämä ovat välttämättömiä selvitettäessä ja varmennettaessa (kausaalia) syytä. Katso esim artikkeli: Lean & Six Sigma ja Laatuteknologia

Jos näet omenan maassa, et voi tietää miksi se on siinä, mistä se on siihen tullut. Ymmärrät kuitenkin, että miksi se ei kellu ilmassa. Jos näet, että omena tippuu puusta maahan, tai se tippuu eläimen suusta maahan, tiedät jo enemmän siitä mitä tapahtui ennen kuin omena joutui maahan.

Jos haluat parantaa, eli haluat kerätä omenan ennen kuin se joutuu maahan, mutta et liian aikaisin, jotta se ei olisi raaka, ollaan vaativammassa syyn selvittämisen kysymyksessä. Täytyy ymmärtää kausaalisuus, jotta voit tehdä tämän. Tähän et saa ratkaisua maassa makaavasta omenasta! Mikään tilasto tai aineisto ja data ei voi tätä kertoa.

Käytännön työelämäesimerkki kausaalisuuden selvittämisestä – läpimenoaika ja tuotantomäärä

Tehtävänäsi on lyhentää läpimenoaikaa, joka edellyttää jaksoajan lyhentämistä. Haluat tehdä tämän kuitenkin niin, että valmistusnopeus, läpimenon taso ei laske. Olet organisaatiosi prosessien keskellä ja katselet ympärillesi. Näet töitä jonoissa, osa ihmisistä on kiireisiä ja osa ei.

Miksi on pitkät jaksoajat, läpimenoajat? Mikä on syy? Mitä pitäisi tehdä? Poistaa jonot ja laittaa ihmiset kiireisiksi vai odottamaan työtä. Tiedät tavoitteet, mutta et kuinka tekemäsi asiat vaikuttavat tulevaisuuteen. Kaikilla on varmasti mielipide siitä, mitä pitäisi tehdä, mutta onko ne oikeita kausaaleja syitä? Päätät poistaa jonot estämällä työn kertymisen, jotta työt kulkevat nopeammin prosessin läpi ja virtaustehokkuus kasvaa.

Tehdasfysiikka auttaa näkemään tuotantosysteemin eri tavalla ja välttämään tekemästä vääriä ja hätäisiä johtopäätöksiä. Nouset tehdasfysiikan kausaalimallilla interventiotasolle! Kaksi keskeistä kausaalimallia:

Jaksoajan käytännön huonoin tapaus – CTpwc=T0+(w-1)/rb

Läpimenon käytännön huonoin tapaus – THpwc = w/(W0+w-1)*rb

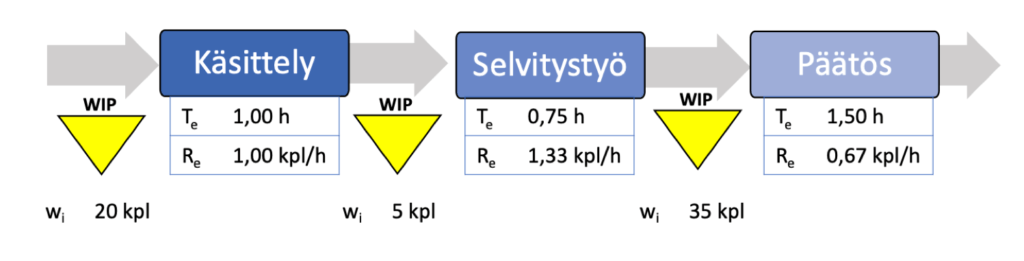

Tarkastellaan yksinkertaista esimerkkiä palveluprosessista (kuva 2 yllä), jossa on tunnistettu kolme päävaihetta. Tämän prosessin tarkoituksena on tuottaa päätöksiä sen käyttäjille. Tämä voisi olla esimerkiksi rakennusluvan, valitusluvan, apurahan tai vaikka viisumin myöntämisen prosessi. Lukija käyttäköön mielikuvitusta ja valitkoon oman suosikkinsa koukeroisista päätöksentekoprosesseista. Tätä muistuttavat oikeat ja monimutkaisemmat prosessit ovat yleisiä. Tätä meidän prosessiamme on yksinkertaistettu esimerkin selkeyttämisen takia.

Prosessissamme on keskeneräistä työtä (WIP, Work In Process) ennen ensimmäistä prosessivaihetta, sekä prosessien välissä yhteensä 60 kappaletta. Nämä ovat keskeneräisiä hakemuksia, kesken olevaa työtä järjestelmässä. Vaiheiden efektiivinen prosessointiaika (Te) on ilmoitettu tunneissa ja lähtönopeus Re kappaleissa per tunti jokaiselle vaiheelle.

Jos tarkastelemme prosessia paikan päällä, huomiomme kiinnittyy varmasti keskeneräisen työn määrään. Käytämme kausaalisuuden tikkaiden alinta askelmaa, assosiaatiota ja teemme johtopäätöksen, jossa yhdistämme WIP:n poistamisen lyhyempään odotusaikaan (läpimenoaika alas).

Vasen puoli kuvassa 3 kuvaa mitä tapahtuu. Havaitsemme työvarastoja ja päätämme radikaalisti pienentää WIP:n määrää. Tämä on havaintoon perustuva päätelmä siitä mitä pystymme näkemään, koska olemme tietenkin visualisoineet keskeneräisen työn tärkeänä asiana. Olemme kausaalitikkaiden alimmalla ”pöllö”-tasolla.

Keskeneräinen työ vähenee alkutilanteesta 90 % ja jaksoaika huimat 88 %. Mutta mitä emme näe on läpimenon (TH) laskua, joka laskee 13 %. Jos katsotaan vasenta virtauskuvaajaa, nähdään WIP-muutoksen lineaarinen vaikutus läpimenoaikaan, joka tietysti on 60 tasosta suuri pudotus. Samalla kuitenkin tippuu läpimeno. Kun katsotaan käytännön huonoimman tapauksen (THpwc) läpimenoa (punainen käyrä) huomataan, että on siirrytty kaltevalle pinnalle, jossa TH laskee voimakkaasti keskeneräisen (WIP) kanssa. Tätä ei voida nähdä assosiaation avulla, täytyy olla koe tai malli (interventio) ja ymmärrys asioiden välisestä kausaalista yhteydestä.

Vastaavasti oikeanpuoleinen porukka kuvassa 3 käyttää apuna tietämiään lainalaisuuksia ja pystyy näkemään, että WIP-tason lisäksi kannattaa selvittää kuinka viimeistä prosessivaihetta ja pullonkaulaa voidaan nopeuttaa. Tämä pullonkaulan avaus siirtää TH käyrien paikkaa ylöspäin, eli pystytään tekemään enemmän lyhyemmässä ajassa ja saadaan aikaan tuottavuuden oikea parannus! WIP laskee, TH kasvaa ja läpimenoaika lyhenee!

Kausaalin mallin käyttö päätöksenteossa auttaa tekemään parempia päätöksiä ja välttämään ratkaisuja ja kalliita virheelliseen havainnointiin perustuneita päätöksiä ja kokeiluja. Tehdasfysiikan lait toimivat interventioina tilanteissa, joissa koetta ei voida tai kannata toteuttaa. Luottaminen assosiaation ainoana keinona tehdä päätöksiä on riskialtista. Mallien avulla voidaan toteuttaa ja testata kuvitelmiamme. Voimme käyttää kontrafaktuaaleja eli tosiasialle vastaisia ajatuksia eli takautuvia ajatuksia. Käyttäminen vaatii kausaliteetin tuntemisen, jonka voi kertoa valmis malli tai tehtävä koe!

Lähteet:

- Wallace, W., Hopp M.Factory Physics (2011)

- Piirainen, A.: Vaihtelu (2014)

- Pearl, J., Mackenzie, D.: Miksi – Syyn ja Seurauksen Uusi Tiede (2018)

- Pearl, j: Causality – Models, reasoning and inference, Second Edition (2009)

- Artikkeli: Lean & Six Sigma ja Laatuteknologia

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.