Laatutaulu: luominen, tiedon keruu ja käyttöönotto – teoriasta käytäntöön

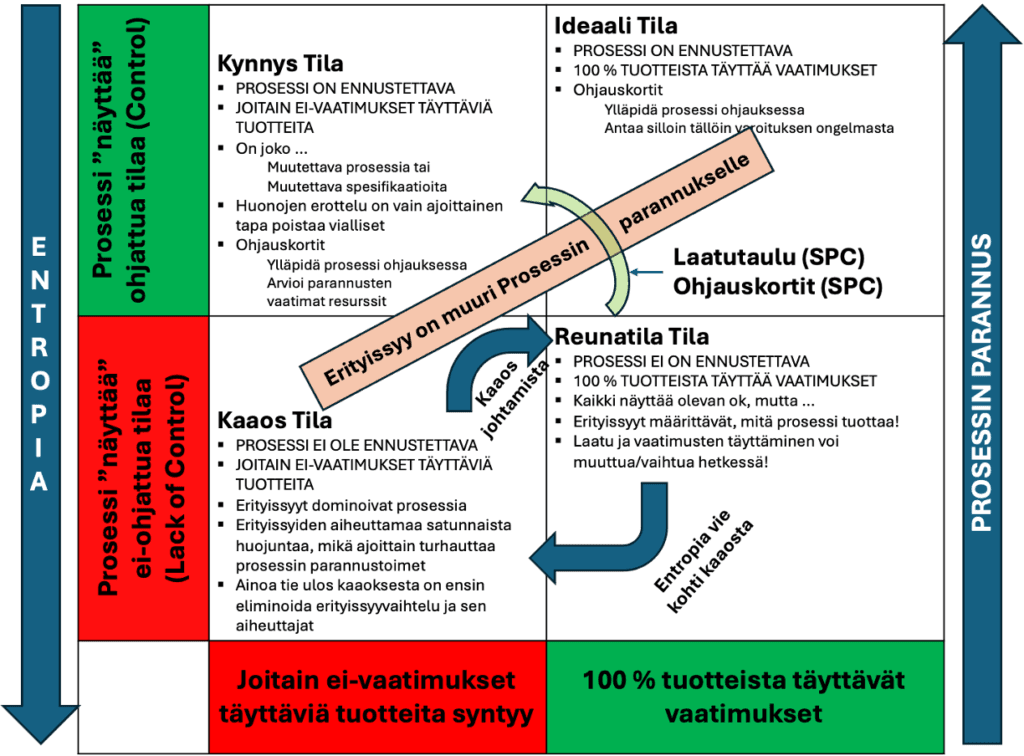

Virheet, viat ja hukka syntyvät entropian ja kaaoksen – luonnon voiman – kierteestä, joka luo jokaiseen systeemiin ja prosessiin jatkuvasti epäjärjestystä. Kaikki hajoaa ja ”kuolee” ennemmin tai myöhemmin! Tästä entropian ja kaaoksen epätoivon kierteestä on vain yksi tie ulos. On vain yksi tapa siirtää prosessi tilaan, jossa prosessin virheitä voi ennaltaehkäistä ja parantaa. Tämä yksi tie on SPC:n tie – Shewhartin ohjauskorttien tehokas käyttö. Vain stabiili tila mahdollistaa ennaltaehkäisyn ja parannuksen. Laatutaulu on sovellutus Shewhartin ohjauskortista (SPC) ja sen käytöstä tuotanto- ja palveluorganisaatioissa.

Olen toisessa ja kolmannessa osassa kertonut, kuinka lukuisten yritysten laatu on parantunut laatutaulumenettelyllä ja myös, kuinka yritykset syöksyvät entropian ja kaaoksen kierteeseen ja menettävät laadun, jos lopettavat SPC:n käytön. Osa organisaatioista ei osaa tai ei halua pois virheiden kaaoksesta eivätkä tunne tilaa, jossa ei ole kaaosta!

Neljännessä osassa sukelletaan laatutaulun luomiseen, virhetietojen keruuseen ja käyttöönottoon. Viidennessä osassa tulen tarkastelemaan laatutaulun analysointia, jolla erotellaan toisistaan satunnaissyyperusteiset poikkeamat (virheet, viat, hukat) ja erityissyyperusteiset poikkeamat ja kuinka näihin haetaan ratkaisuja.

Laatutaulu on keskeinen ennaltaehkäisyn ja parantamisen työkalu, joka pohjautuu tilastolliseen prosessinohjaukseen (SPC, Statistical Process Control) ja jonka juuret loi tri Walter A. Shewhart vuonna 1924. Laatutaulu sopii tapauksiin, joissa prosessista ei saada suoraa mitattua dataa. Tyypillisiä prosesseja ovat tuotanto-, kokoonpano- ja asennuslinjat, palveluprosessit, yritysten hallintoprosessit kuten markkinointi, myynti, laskutus, hankinta, lähetys jne. Epäsuora tilastollinen data saadaan henkilöstön havaitsemista ja luokittelemista poikkeamien – virheiden, vikojen ja hukkien – esiintymisdatasta, joka stabiilissa tilanteessa noudattaa Poisson-jakaumaa.

Mikä on laatutaulu:

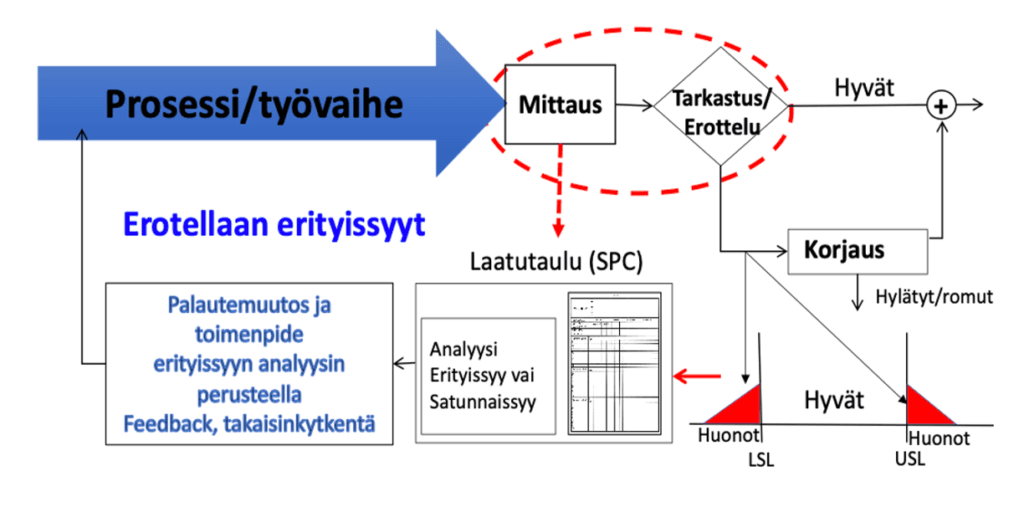

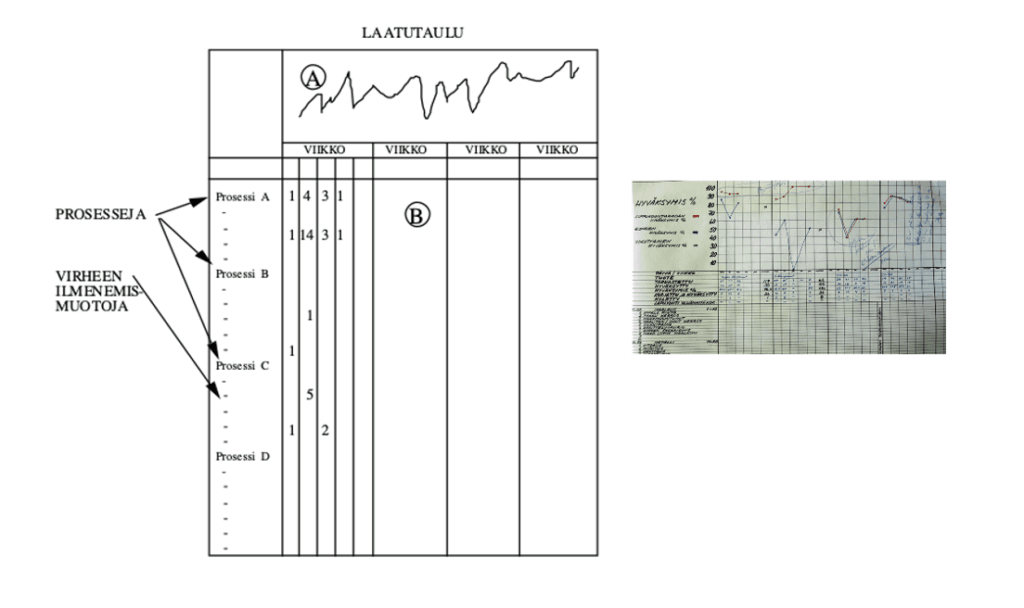

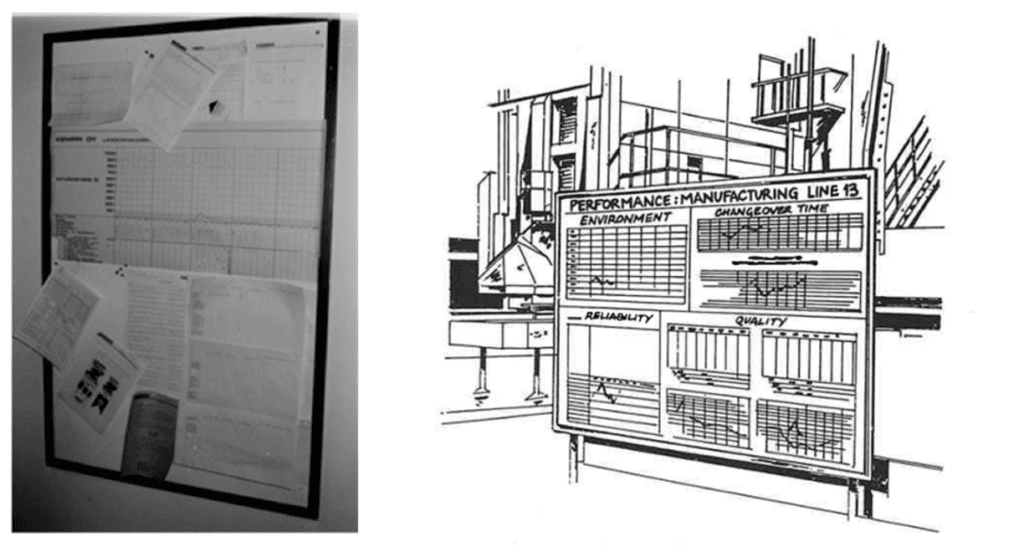

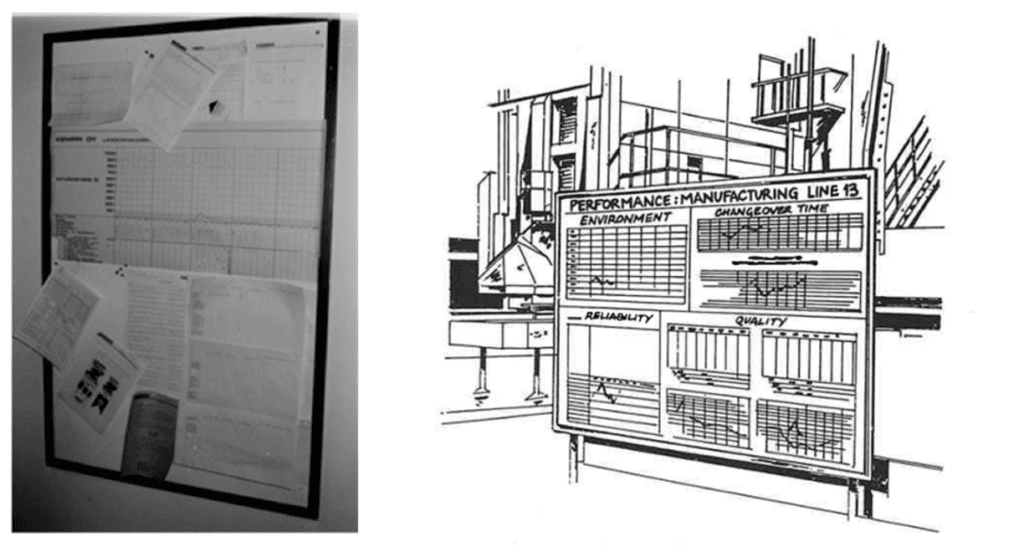

Laatutaulu on julkinen isokokoinen taulupari, johon on koottuna valmistusprosessin aikana päivittäin, viikoittain tai kuukausittain havaitut luokitellut poikkeamat. Poikkeamat analysoidaan, diagnostisoidaan ja jaetaan tilastollisesti ohjausrajojen (C-raja) avulla erityissyihin ja satunnaissyihin. Erityissyyperusteisten poikkeamien (ilmenemismuotojen) juurisyyt selvitetään vastuuhenkilön toimesta erityissyytaululla ja tehdään korjaus, ohjaus tai parannustoimenpide. Toimenpide merkitään taululle ja valmistumishetki. Kaikki tämä julkisesti kaikkien koko henkilöstön nähden.

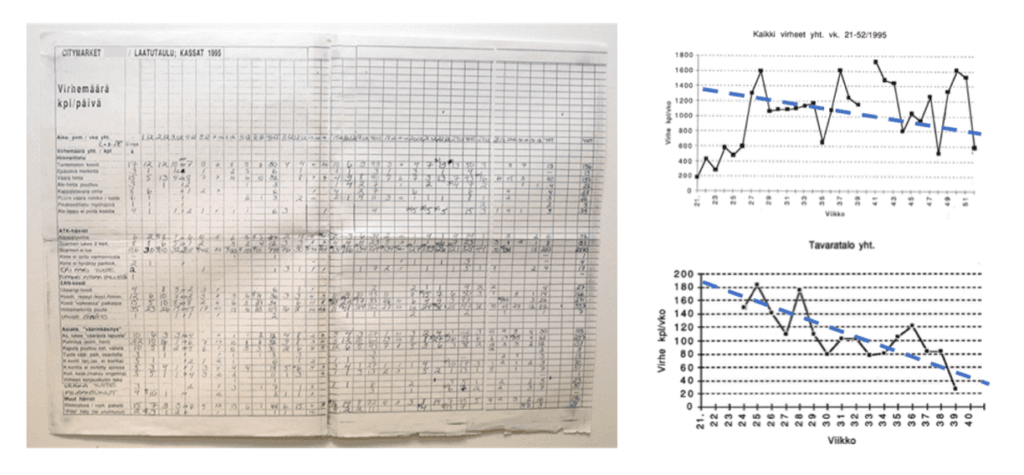

Yllä olevassa kuvassa suuren kauppaliikkeen kassajonojen purkamiseen käytetty laatutaulu. Huomaa vasemmassa laidassa C-raja. Erityissyytaulu puuttuu kuvasta, mutta oli käytössä aktiivisesti. Oikealla koko yksikön ja yhden osaston kehitys viikoilta 20–52. Tauluja oli 17 eri osastolla. Yli 70 % n. 50 000–60 000 vuosittaisesta virheestä liittyi skanneriin. Jokainen häiriö ja virhe alensi voimakkaasti asiakaskokemusta. Kassan eteen syntyy usein jonoja, jotka johtuivat kassahäiriöistä ja lukuisista muista syistä kuten ”äkillisestä” asiakastulvasta. Yleensä kuitenkin ongelmana on jokin tai jotkin häiriöt ostosten merkinnöissä, koodeissa, hinnoissa, pakkauksissa tai maksupäätteiden toiminnassa. Osa on erityissyyperusteisia ja suuri osa systeemi eli satunnaissyyperäisiä. Erityissyyt on ensin poistettava ennen kuin voidaan hakea parannusta systeemiin (satunnaissyihin).

Laatuteoria, käytäntö ja kokemukset on koottu myös kirjaamme Laatutaulu – Tehokas menetelmä laadunohjauksen ja parantamiseen, 2024 (5). Laatutauluilla on voitettu Laatupalkinto vuosina 1986, 1990,1991 ja 2000 (Kemppi Oy, 2 x Stala Oy, Salpausselän kirjapaino Oy). Laatutaulut ja eri versiot ovat käytössä sadoissa yrityksissä ympäri Suomea. Tauluista on tehty myös selainpohjaisia tietokoneversioita erityisesti niissä tapauksissa, joissa syntyy mitattua dataa (multi SPC).

Sisältö:

Johdanto

1. Peruslähtökohdat laatutaululle

2. Asiakkaan vaatimusten integrointi tuotteen suunnitteluun.

3. Laatutaulu ja sen kehittämisprosessi.

4. Laatutaulun rakentaminen prosessiin.

5. Laatutaulun edut ja tunnusomaiset piirteet.

6. Laatutauluihin tulevat tiedot. Kuinka paljon poikkeamia?

7. Yhteenveto kehitysvaiheista

Lähteet

Johdanto

Laatutaulu perustuu luokiteltuun poikkeamien (virheiden, vikojen ja hukkien) ilmenemismuotojen käyttämiseen ennaltaehkäisyyn ja parantamiseen. Ennaltaehkäisy ja parantaminen vaatii onnistuakseen poikkeamien luokittelun erityissyyperusteisiin ja satunnaissyyperusteisiin poikkeamiin. Luokittelu on taloudellisen ohjauksen luokittelu (Economic control). Erityissyyperusteiset ongelmat on poistettava ennen parantamista. Jako voidaan myös ilmaista käsitteillä ei-stabiili ja stabiili poikkeama tai systeemin ulkopuolinen ja systeemin aiheuttama poikkeama. Vain stabiilia systeemiä/prosessia voidaan parantaa.

Jako tapahtuu SPC-konseptin mukaisesti ohjauskorttien antaman rajan tai rajojen perusteella UCL, LCL (tri Walter A. Shewhart (6), prof. W. Edwards Deming (7, 8), prof. Don Wheeler (9, 10) jne.). Laatutaulussa käytetään hyväksi Poisson-jakauman ominaisuutta ja Shewhartin 3 sigma rajoja (C-rajat). Jakauma ilmentää harvinaisten tapausten stabiilia jakaumaa. Katso artikkeli: Laatutaulu – Osa 1: virheet ja hukka (2)

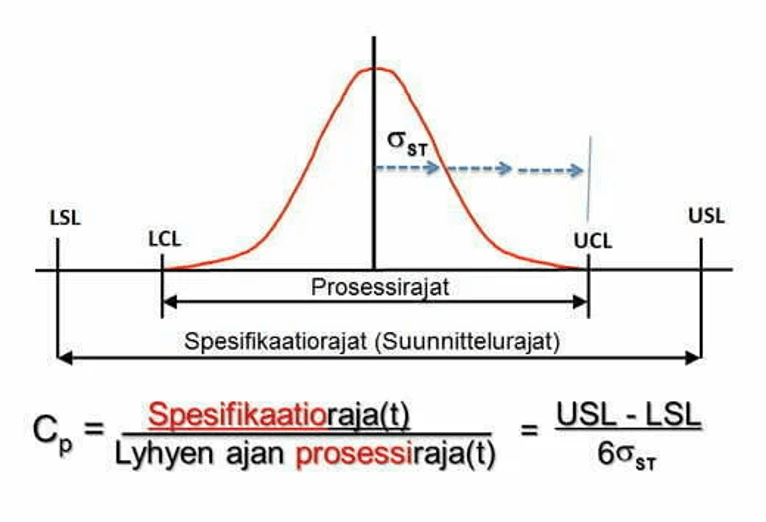

Laadunvalvonnassa ja tarkastuksessa, joka kohdistuu osiin ja näistä tehtäviin tuotteisiin, tätä jakoa ei tarvita. Laadunvalvonta tapahtuu spesifikaatioiden ja toleranssien USL, LSL perusteella karsimalla tuotteita. Usein laadunohjaus ja laadunvalvonta integroidaan toisiinsa.

1. Peruslähtökohdat laatutaululle

Peruslähtökohta laatutaululle ja tilastolliselle ajattelulle on prosessinäkökulma, jossa kiinnitetään huomio ensi sijassa sisäänmenoihin, vaihteluun – stabiiliin ja ei stabiiliin – ja prosessin parantamiseen tässä järjestyksessä. Perusidea on saada tuotteet ja palvelut onnistumaan ensimmäisellä kerralla oikein (First Time Yield, FTY). Pyritään yhdenmukaisiin tuotteisiin/palveluihin. Oikein toteutettu tuote- ja palvelusuunnittelu (Cpk>1,2) yhdessä prosessiohjauksen kanssa takaa virheettömät tuotteet asiakkaille.

Tuote-/palvelunäkökulmassa kiinnitetään huomiota ulostuloon (tuotteeseen, palveluun), spekseihin ja lopputuotteen tarkastukseen ja tietysti reklamaatioihin. Perusidea on ”suojata” asiakkaita viallisilta tuotteilta ja palveluilta tarkastamalla/karsimalla tuotteita ja ”palveluja” pois. Pyritään speksien ja toleranssien mukaisiin tuotteisiin/palveluihin. Lopputarkastuksen suorituskyky, poikkeamien/virheiden erottelukyky (MSA, gage R&R) ja stabiilisuus määrittää asiakasvirheiden määrän.

Prosessitarkastelu on eräällä tavalla ”käänteinen” tuote ja palvelukonseptiin nähden. Prosessilähestymisessä yritetään maksimoida hyvien tuotteiden ja palvelujen määrä tuotannossa minimihukalla huomioimatta asiakasta suoraan. Yhdenmukaisuus on tavoiteltava asia. Asiakkaan speksit ja vaatimukset eivät vaikuta ohjausrajoihin. Asiakas huomioidaan suunnittelun tasolla.

Tuote- ja palvelunäkökulmassa pyritään tuotteita karsimalla (valvomalla, tarkastamalla, korjaamalla, uusimalla) maksimoimaan hyvien tuotteiden ja palvelujen määrä asiakkaille prosessissa tuotettujen tuotteiden ja palveluiden määrän kustannuksella huomioimatta prosessia. Speksien mukaisuus (conformance) on tärkeää. Prosessi huomioidaan suunnittelun tasolla suorituskykyindeksien vaatimusten muodossa esim. Cp > 2, Cpk > 1,67 (11). Indeksi kuvaa toleranssivälin ja 6 sigmavälin suhdetta. Suorituskykyindeksi on määrättävissä VAIN stabiilille prosessille.

Yleensä hyvissä yrityksissä molemmat järjestelmät – laadun ohjaus ja valvonta – on yhdistettynä. Prosessia ohjataan ohjausrajoilla (UCL, LCL tai C-rajat) eli SPC:llä. Rajat pätevät vain tulevaisuuteen. Tuotteita ja palveluja valvotaan (karsitaan) spekseillä, toleransseilla (USL, LSL), jotka pätevät vain menneisyyteen.

2. Laatutaulut suunnittelun ja valmistusprosessin ohjauksessa

Laatutauluja on käytetty niin suunnittelun kuin valmistus- ja palveluprosessien ohjauksessa ja parantamisessa. Koska toimintaa yritetään ohjata ja parantaa, poikkeamat (virheet, viat, hukat) on jaettava kahteen taloudelliseen ryhmään, erityissyyperusteiset poikkeamat ja satunnaissyyperusteiset poikkeamat (SPC).

Tämä jako on FUNDAMENTAALISEN tärkeää, jotta huomista, tulevaisuutta, voidaan muuttaa. Erityissyyperusteinen ongelma voidaan poistaa tai korjata ilman että systeemi, prosessi, millään tavalla vahingoittuu, kun taas parannuksessa systeemiä, prosessia on radikaalisti muutettava. Näiden kahden toimenpiteen taloudellinen kustannus voi olla 1:1000 – 100 000. Erityissyyn poistaminen voi maksaa 10-100 €. Tyypillinen satunnaissyyn parannus on luokkaa 10 000 – 100 000 €, siis parannusprojekti (11). Muutostilassa systeemin on oltava stabiili eli ennustettava. Epästabiilia prosessia ei voi parantaa!

Puujalkaesimerkki: Sormeesi tulee tikku nivelen kohdalle ja nivelesi turpoaa ja punottaa. Oletetaan, että tikkua ei näy etkä ole huomannut sen pistoa. Nivel tulehtuu. Et tiedä onko syy erityinen (akuutti) vai syntyperäinen (krooninen) tulehdus. Jos tulkitset, että nivelvaiva on erityissyy, etsit tikun, ja poistat sen – ja tulehdus poistuu ja ”paranet”. Jos tulkitset, että nivelongelma on syntyperäinen (krooninen), siihen ei oikein ole parannusta. Ehkä sormi pitää amputoida, mutta olisi sääli, jos pienen tikun takia sormesi amputoidaan, koska tikun tulehdus muuttuu ajan myötä (ehkä!) krooniseksi.

Voit syyllistyä kahteen erheeseen Erhe 1 ja Erhe 2 (7)

Erhe 1: Reagoidaan ulostuloon ikään kuin se olisi syntynyt erityissyystä, kun se tosiasiassa on satunnaisten (yhteisten) syiden aiheuttamaa poikkeamaa

Erhe 2: Reagoidaan ulostuloon ikään kuin se tulee satunnaisten (yhteisten) syiden vaihtelusta, kun se tosiasiassa tulee erityissyystä.

Lääkäri tekee diagnoosin ja pyrkii parhaan kykynsä puitteissa välttämään erheet tai ainakin minimoimaan erhettä erilaisin laboratoriokokein ja muilla tutkimuksilla. (Yritys pyrkii välttämään erheet laatutaululla, SPC-menettelyllä). Missään nimessä kroonista sairautta ei voi parantaa ja saa parantaa, jos on akuutti tilanne päällä. Musiikkineuvos Dannyn polven nivel korjattiin vasta, kun erityissyyt (verensokeri) oli saatu kohdalleen! (Lähde: Iltalehti 15.11.2024 ”Laulaja Dannyn piti mennä polvileikkaukseen tämän viikon tiistaina. Leikkaus jouduttiin kuitenkin siirtämään veriarvojen vuoksi.”) Jos olisi tehty toisinpäin, seuraukset olisi voineet olla vakavat. Laatutekniikassa pätevät samat säännöt! Älä paranna, jos prosessissa on erityissyitä (”akuutisti” sairas ≈ erityissyitä paljon).

Tuotanto- ja palveluprosessin tilaa ei kutsuta arvioimaan ”lääkäriä”, vaan laadun ammattilainen. Hän käyttää laatutaulumenettelyä (SPC), jolla poikkeamat jaetaan taloudellisesti erityissyyperusteisiin (akuutti) ja satunnaissyyperusteisiin (krooninen) virheisiin, vikoihin ja hukkiin. Muita menetelmiä ei ole vielä keksitty! On päätettävä, ryhdytäänkö välittömiin toimenpiteisiin vai siirretäänkö ongelmat parannettavien asioiden listalle ja perustetaan projekti. Poikkeamien ratkaisutavat poikkeavat radikaalisti toisistaan kuten ”tikun poistaminen” sormesta ja sormen ”amputaatio”.

Kaikki Laadun ja Leanin kehitys ja parannustoimenpiteet tulevat epäonnistumaan, jos erityissyytä (ei-stabiilisuutta) ei hoideta kuntoon ennen satunnaissyiden (systeemin) parantamista. Katso osan 3 esimerkkejä!

Tästä yhdestä FUNDAMENTAALISESTA virheestä aiheutuu valtavat kustannukset yritykselle, kuten Deming osoittaa (7, 8), 25–35 % LV:stä. Erityisen kriittistä tämä on pientuotannossa ja uusissa käynnistyvissä linjoissa ja palveluprosesseissa, missä on erityisen paljon erityissyitä. Lean-hukat ovat marginaalisia kustannuseriä erityissyyperäisten virheiden, vikojen ja hukkien aiheuttamiin suoriin ja epäsuoriin kustannuksiin. Stabiilissa systeemissä sekä laatu- että lean-parannuksilla on saatavissa merkittävät säästöt! Artikkelissa Suomalainen Laatu 2020 on esitelty Lean Six Sigma -säästöjä.

Suurtuotannot ja kauan toimineet tuotantolinjat, ovat yleensä karsineet ja poistaneet suuren osan erityissyistä. Siksi ne ovat suuria ja menestyviä! Niissä käytetyt menetelmät eivät suoraan sovi epästabiiliin pientuotantoon ja palveluihin. Katso esimerkki.

Tri W. Edwards Deming kertoo tästä erityissyiden ja satunnaissyiden sotkusta – ja oikeastaan vain tästä – kirjoissaan Out of the Crisis (1981) ja The New Economics (1994). Tämän ilmiön keksi Walter A. Shewhart vuonna 1924. Ilmiö muodostaa ennaltaehkäisyn ja parantamisen laatuteorian.

Erityissyyanalyysimenetelmiä ovat 5xMiksi, 7 Tools, 8D, Juurisyy (Root Cause) jne. ja satunnaissyymenetelmiä ovat Taguchi, Shainin, Lean Six Sigma, PDSA muutaman mainitakseni.

Satunnaissyymenetelmät (työkalujoukot) tunnistaa siitä, että ne sisältävät AINA testin, parivertailun tai koesuunnittelun (DOE). Näillä menetelmillä ei haeta syytä vaan kausaliteettia, koska syytä EI ole. Ei ole mitään keinoa tietää asiayhteydestä varmasti kausaliteettia. Siksi tarvitaan Demingin laatuympyrän (PDSA) käyttöä, joka sisältää testaus ja koestrategian. Katso artikkeli: Kausaliteetti-syy on ehto parannukselle – mitä se on?

Prosessit (suunnittelu ja valmistus) ovat yrityksen hallinnassa olevia systeemejä, joilla synnytetään tuote- ja palvelukeskiarvoja. Keskiarvoja synnytettäessä vaihtelujen maailmassa syntyy AINA enemmän tai vähemmän vaihtelua, poikkeamia, jotka ovat hukkaa ja tuottavat hukkaa.

Vaihtelun, hukan syntyminen on välttämätöntä Bolzmannin entropian lain mukaan S ≥ 0. Tämä on sama kuin termodynamiikan II-laki (lämpö virtaa aina kuumasta kylmään). Asia voidaan myös sanoa että, entropia eli epäjärjestys kasvaa kaikissa systeemeissä. Kaikki hajoavat, jopa ikuiset Egyptin pyramidit! ”Syyllinen” on entropia. Kaikki systeemit ajautuvat ennemmin tai myöhemmin kaaokseen, jos niitä ei ohjata eli jatkuvasti poisteta erityissyitä ja pidetä stabiilina. Prof. Donald Wheeler (Demingin oppilas ja seuraaja) on tiivistänyt entropian ja parannuksen ja ohjauskortit erinomaiseen kuvaan (9, 10).

Professori Donald Wheeler toteaa (9): ”Ainoa tie ulos!

”Tästä epätoivon kierteestä on vain yksi tie ulos. On vain yksi tapa siirtää prosessi kynnystilaan tai ideaaliseen tilaan – Shewhartin ohjauskorttien tehokas käyttö.

Jokainen valmistaja kohtaa kaksinkertaisen ongelman. Hänen on tunnistettava sekä entropian vaikutukset että erityissyiden syiden olemassaolo. Entropia asettaa prosessin epätoivon kierteeseen. Erityissyyt aiheuttaa sen, että prosessi jää tähän kierteeseen

Ainoa tapa, jolla valmistaja voi koskaan saavuttaa kaksoistavoitetta, jotka ovat erityissyiden luoman esteen ylittäminen ja entropian vaikutusten torjuminen, on käyttää prosessin ohjauskortteja. Mikään muu työkalu ei tarjoa tarvittavia tietoja johdonmukaisesti ja luotettavasti selkeässä ja ymmärrettävässä muodossa.

Siksi mikä tahansa prosessi, jota käytetään ilman prosessiohjauskortteja, on viime kädessä tuomittu toimimaan kaaoksen tilassa.

Parasta, mitä kaaosjohtaja voi toivoa saavuttavansa, on saada prosessinsa toimimaan kaaoksen partaalla ainakin lyhyen aikaa.

Ohjauskortit (laatutaulu) on ainoa tapa päästä eroon tästä epätoivon kierteestä.”

”The Only Way Out!

There is only one way out of this Cycle of Despair. There is only one way to move a process up to the Threshold State or the Ideal State- the effective use of Shewhart’s control charts.

Every manufacturer is confronted with a dual problem. He has to identify both the effects of Entropy and the presence of Assignable Causes. Entropy places a process in the Cycle of Despair. Assignable Causes doom it to stay there.

The only way a manufacturer can ever meet the dual objectives of overcoming the barrier created by the Assignable Causes and counteracting the effects of Entropy is by the use of process control charts. No other tool will consistently and reliably provide the necessary information in a clear and understandable form.

Therefore, any process operated without the benefit of process control charts is ultimately doomed to operate in the State of Chaos.

The best that Chaos Managers can hope to achieve is to get their process to operate in the Brink of Chaos for at least a short period of time.

Control charts are the only way to break out of the Cycle of Despair.”

P.S. Suosittelen jokaista yritysjohtajaa ja laadun parissa työskentelevää lukemaan prof. Don Wheelerin Understanding Statistical Process Control (9 tai 10) kirjan 1 luvun s. 1–20: ”Two Approach to Variation”. Hän esittelee Shewhartin ja Demingin konseptin kuin Insinöörikonseptin keskeiset kohdat! Ota yhteyttä (eero@qkk.fi), jos haluat tutustua tekstiin tai tilaa kirja verkkokaupastamme.

Laatuteknologian keskeisenä tavoitteena tyydyttää asiakkaiden tarpeet ja odotukset minimikustannuksin eli luoda maksimiarvo asiakkaalle. Tämä voi tapahtua VAIN erityissyiden poistamisen kautta.

Vaihtelun hallintaan pyritään mm. prosessisuunnittelulla, laatutauluilla, SPC:llä (tilastollinen prosessinohjaus) ja monilla muilla laatuteknologian työkaluilla, joita on kehitetty yli 200 vuotta (11). Lähes kaikkien laatutyökalujen ja menetelmien käytön ennakkoehtona on stabiili ja ennustettava prosessi (SPC). Tilastollisia menetelmiä voi käyttää vain stabiilissa tilanteessa.

Laatuteknologia on keinojen valikoima, jolla asiakaslaatu, tavoite (hyvä, huono) voidaan tehokkaimmin ja edullisimmin saavuttaa. Laatuteknologia on tieteellinen menetelmä, joka perustuu objektiivisiin mittauksiin ja testattuihin menetelmiin.

LAATUTAULU auttaa ja ohjaa suunnittelun ja valmistuksen/palvelun päätöksenteossa “oikeaan” suuntaan (huomio prosessiin, inputteihin, vaihteluun, suorituskykyyn) ja edesauttaa ratkaisun löytymistä rajaamalla ja kuvaamalla prosessissa olevaa ongelmatilannetta (virhettä) objektiivisesti.

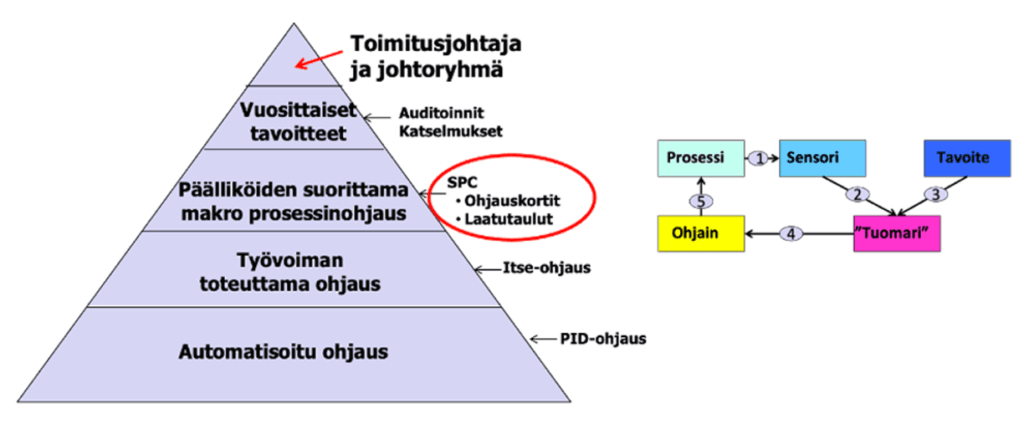

Laatutaulu on osa laajempaa laadunohjauksen järjestelmää, ohjauksen pyramidi lähtien automatisoidusta ojauksesta, kansanomaisemmin säätöjärjestelmistä ja laitteista ja päätyen johdon ja yrityksen auditointeihin.

(Sana säätö on ”väärä” käännös Control -termille. Pitäisi olla ohjaus. PID-ohjaus, Proportio, Integrointi, Derivointi, yleistermi säätö- ja ohjauslaitteelle)

Kriittinen taso ohjaukselle on johdon ja työntekijöiden välinen rajapinta, jossa johdon ja työntekijöiden välinen vastuu vaihtuu toteutuksesta suunnitteluun ja valvontaan. Kuuluuko ongelma (virhe, poikkeama) johdon vastuulle vai onko se työntekijän itsensä ratkaistavissa (itseohjaus).

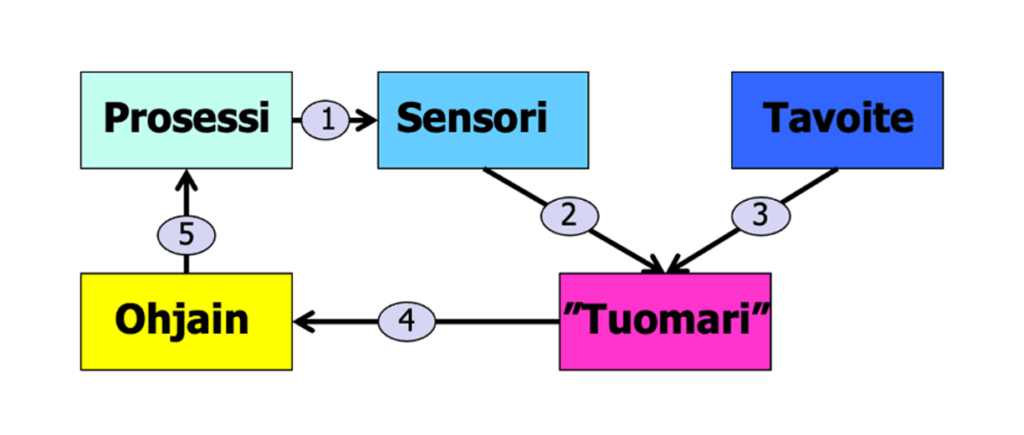

Laatutauluilla voidaan tehdä vastuujako työntekijöiden ongelmat, johdon ongelmat objektiivisesti. Stabilointi eli laadunohjaus tapahtuu AINA kaikilla tasoilla – automatisoitu ohjaus… toimitusjohtaja – palautelenkillä (feedback), jonka rakenne muodostuu viidestä osasta:

- Sensori on liitetty prosessiin niin, että se arvioi/lukee ohjattavan kohteen todellisen laadun (output)– tuote tai prosessi ominaisuuden, virhemäärät. Prosessin suoritusarvo voidaan määrittää suoraan arvioimalla prosessin ominaisuutta (virheitä) tai epäsuorasti arvioimalla tuotteen ominaisuutta – tuote ”kertoo” prosessin sen jakauman (pattern) perusteella.

- Sensori raportoi suoritusarvon tuomarille. Tuomari = SPC-raja tai muu systeemiraja, jonka perusteella päätetään, tehdäänkö toimenpide vai ei.

- Tuomari vastaanottaa informaatiota laatutavoitteesta tai standardista.

- Tuomari vertaa todellista arvoa standardiin. Jos ero on liian suuri, tuomari energisoi ohjaimen.

- Ohjain (input) stimuloi prosessia (joko ihmistä tai teknologiaa) muuttaakseen suoritusarvoa niin, että se tuo laadun takaisin laatutavoitteen linjaan.

- Prosessi reagoi oikealla lailla toimenpiteeseen ylläpitäen yhdenmukaisuuden eli stabiilisuuden

Laatutaulut on alkujaan luotu ja rakennettu edellä kuvatun säätötekniikan mallin perusteella.

3. Laatutaulu ja sen kehittämisprosessi

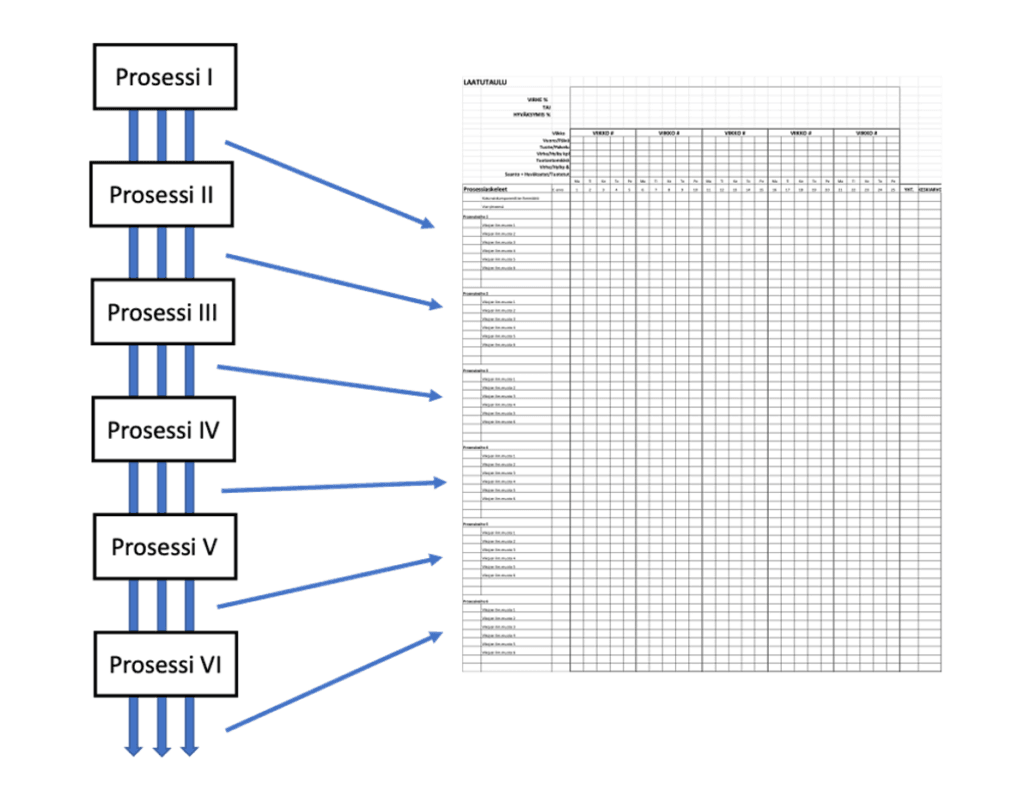

Laatutaulu on aina rakennettava prosessisuuntaiseksi, sillä laatutauluilla analysoidaan ja hallitaan prosessia inputtien kautta. Normaaleissa tuotanto- ja palveluprosesseissa on satoja, tuhansia inputeja. Näiden kaikkien seuraaminen ja kriittisten inputtien erottaminen on lähes mahdotonta. Tämä onnistuu kuitenkin poikkeamien (virheiden, vikojen ja hukkien) kautta tunnistamalla erityissyyt (input).

Kuinka? Prosessi jaetaan osaprosesseihin ja näille osaprosesseille kerätään virheiden ilmenemismuotoja.

Jokainen prosessi aiheuttaa vaihtelua samalla, kun se ”muokkaa tuotetta tai palvelua”.

Vaihtelu ilmenee välivaiheissa ja tuotteissa virheinä, puutteina, virheellisinä osina ja materiaaleina, turhana työnä, odotuksena, hukkana jne. Leanin yhteydessä mainitaankin usein 7 hukkaa. Näitä virheitä ja hukkia voidaan käyttää hyväksi kriittisten inputtien hakemiseen (erityissyy).

Seitsemän hukkaa ovat liike, ylituotanto, kuljetus, varasto, odotus, yliprosessointi sekä romu ja korjaus. Usein näihin hukkiin lisätään adjektiivi liikaa, liian, yli, jotka ilmaisevat määrää subjektiivisella asteikolla hyvä tai huono.

Laatutauluun voidaan lisätä rivit, ilmenemismuodot hukille ja kerätä hukkien ilmenemismuotojen määriä/esiintymistiheyksiä samoin kuin virheitä, vikoja tai häiriöitä. Seitsemän hukkaa on yleisnimiä, ei ilmenemismuotoja. Esimerkiksi liika varasto voisi ilmetä; hyllylle ei sovi osia, varastopaikat täynnä jne.

Jokaisessa organisaatiossa on näille virheille, vioille ja hukille mitä ihmeellisempiä nimiä. Näitä nimiä voidaan käyttää, kunhan ne eivät sisällä syytä tai syyllistä. Mitä nimeä nyt sitten käytetäänkin, kaikkiin näihin liittyy samat lainalaisuudet ja taloudellinen jako erityissyy ja satunnaissyy. Jos tuoteaihio ei tule tiettyyn vaiheeseen tietyn ajan kuluessa, syntyy poikkeama, joka on joko erityissyyperusteinen tai satunnaissyyperusteinen (johtuu systeemistä). Siis aikahukkaan voi käyttää laatutaulua. Kirjassamme (5 sivu 144) on esitetty oivallinen case Piklas Oy 2013 tästä sovellutuksesta ja taloudellisesta vaikutuksesta. Poistamalla ensin erityissyyt, voidaan hallita ja parantaa koko läpimenoketju ja sen läpimenoaikaa. Suosittelen läpimenoaikaan ja läpimeno-ongelmien ymmärtämiseen Tehdasfysiikan kurssia.

Virheet ja hukat tulevat näkyviin sekä osaprosesseissa, niiden rajapinnoilla, että prosessin ulostulossa. Hukkien osalta ongelmana on, että ne eivät ole yhteismitallisia ja ovat korrelaatiossa toistensa kanssa. Osa hukista ilmenee aikahukkana (waste) ja osa ominaisuushukkana (loss). Suomen kieli ei erota hyvin näitä kahta eri hukkalajia toisistaan.

Yhden hukan poistaminen saattaa saada aikaan toisten hukkien kasvamisen tai ulostulon laskun. Eri hukkien määritelmät ja mittaustavat eivät sisällä myöskään absoluuttista arvoa toisin kuin virheillä, joka on 0. Esimerkiksi ylituotannossa tuotetaan LIIAN paljon tai LIIAN nopeasti. Mikä arvo on LIIAN käsitteellä ja miten se määritellään? Sama koskee lähes kaikkia hukkia.

Poikkeamat, virheet ja viat sen sijaan ovat suoraan korrelaatiossa ulostuloon ja yrityksen tulokseen, laatukustannuksiin, jaksoaikaan jne. Mitä vähemmin on poikkeamia ja virheitä tuotteissa tai palveluissa, sitä parempi on yrityksen tulos. Tämä sääntö ei pidä paikkansa Lean-hukkiin. Case: Boeingin lean-projektien laskennallinen säästö $24M, todellinen $1,7M. Todellinen säästö vain n. 5% ”hukkasäästöistä”, joilla projekteja perusteltiin. Kannattivatko projektit? (https://docs.lib.purdue.edu/cgi/viewcontent.cgi?article=1027&context=atgrads)

Laatutaulu ei myöskään vaadi kaikkien virheiden ja poikkeamien löytämistä tai kirjaamista. Löydetyt virheet muodostavat näytteen.

Laatutaululla (SPC) ei ensi sijassa mitata hyvyyttä ja mennyttä, vaan löydetään tärkeät ”inputit”, ohjataan ja parannetaan prosessia ja tulevaisuutta, stabiilisuutta.

4. Laatutaulun rakentaminen prosessiin

Laatutaulun rakenne ja laajuus riippuu prosesseista, ei tuotteista. Samalla linjalla tai prosessissa voi olla lukuisia erilaisia tuotteita tai palveluita, joita kuitenkin käsitellään ja prosessoidaan likimain samalla tavalla.

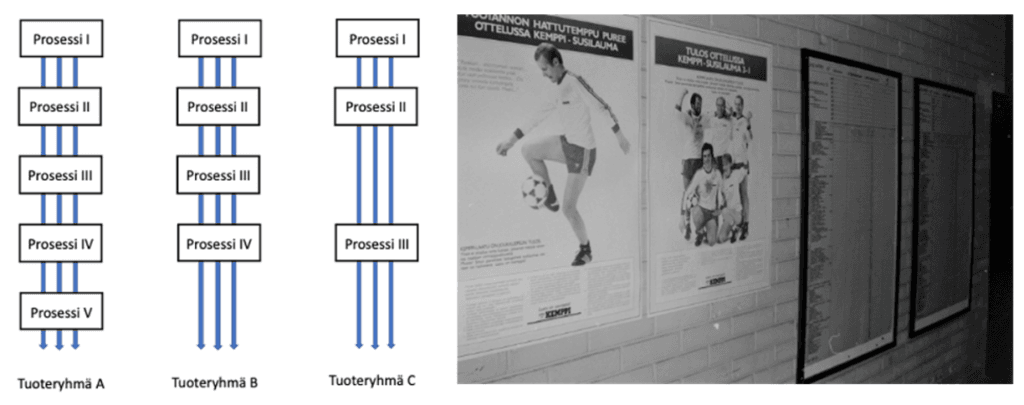

a). Tunnista prosessit, jonka “läpi” tuotteet ja palvelut menevät. Joissain tapauksissa tuoteryhmät, joissa työskentelee eri henkilöt, jaetaan erillisiksi prosesseiksi.

Kullekin tuoteryhmälle tulee oma laatutaulu. Esimerkiksi Kemppi Oy:llä oli rinnakkain 10 kokoonpanolinjaa, joilla kullakin oli oma laatutaulunsa. Joka osastolla (elektroniikka, muuntaja, metalli) oma laatutaulu. Stala Oy:llä taasen oli vain yksi linja, jolla tehtiin kymmeniä eri tuotteita ja yksi laatutaulu ja erityissyytaulu.

Tuotteita voidaan tehdä erä kerrallaan esim. 100 kpl, jolloin ajallisesti ryhmät tulevat peräkkäin. Jos tehdään yksittäisiä tuotteita, sinulla on vain yksi prosessi, jossa tuotteet tehdään!

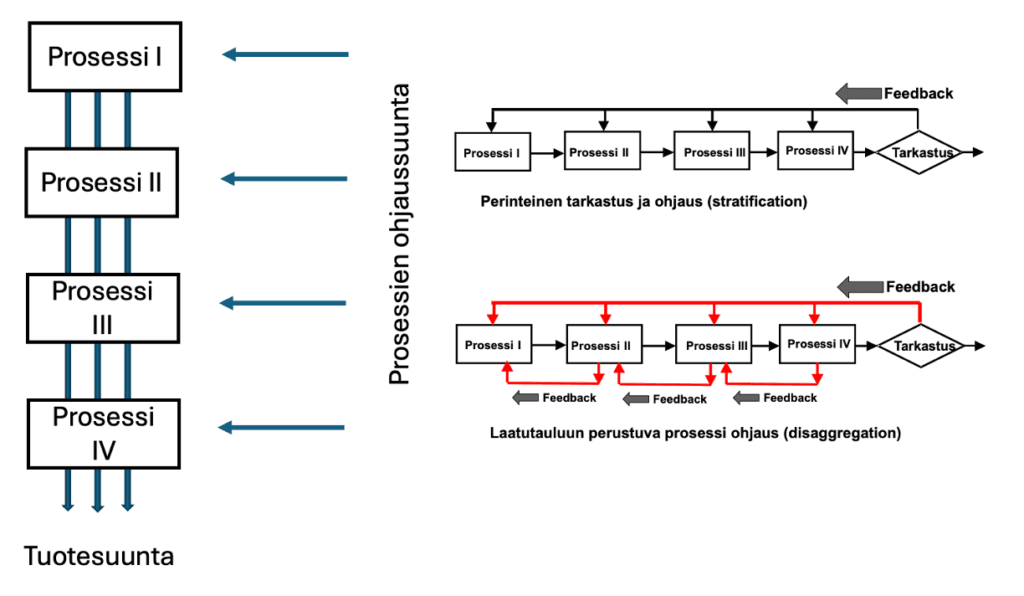

b) Prosessit jaetaan “hallinnollisiin” osaprosesseihin, joissa työskentelee 1–5 henkilöä tai jotka kuuluvat samaan työryhmään, tiimiin, osastoon tai joissa on aluetta rajaava ”automaattikone” tai vastaava. Tämä jako mahdollistaa prosessien ohjauksen poikittain. Kuvaan 7 ei ole piirretty feedback-nuolia jokaisen osaprosessin jälkeen.

Jos virheet koottaisiin lopputarkastuksen tai valmiiden tuotteiden ja palvelujen mukaisesti, silloin ohjaus tapahtuisi pitkittäin (stratification). Tämä ohjaustapa on yleisin, mutta se ei ole niin tehokas, kuin poikittain ohjaus (disagrigation), joka mahdollistaa samanlaisen virheen ilmenemismuodon tai poikkeaman ohjauksen useissa eri prosessivaiheissa. Lisäksi se on nopeampi ja välittömämpi.

Lukuisten prosessivaiheiden vaihteluiden satunnaisen ja erityissyyperusteisen vaihtelun ”yhteenlaskeutuminen” saa myös aikaan normaalijakaumaa muistuttavan jakauman ulostulossa (keskeisen tilastomatematiikan raja-arvolause CLT, Central Limit Theorem), joka peittää suurimman osan ylävirran prosessien erityissyy-vaihteluista. Yksinomaan prosessin loppupäästä ohjaaminen (stratification) ei ole hyvä idea (lopputarkastus ja siinä havaitut virheet).

Useiden epäonnistuneiden laatutauluhankkeiden syynä on ollut tuotesuuntaisen ohjauksen käyttäminen, jolloin suuri osa erityissyistä (epästabiilisuudesta) on peittynyt. Tästä seuraa, että prosessin suorituskyky jää heikoksi ja parannusefekti pieneksi, jolloin helposti tulkitaan, että laatutaulu (SPC) ei toimi tai ei sovellu yritykseen.

c) Määrittele ja kirjaa kussakin prosessissa ilmenevien virheiden ilmenemismuodot eli nimitys asialle, miten virheellisyys “näkyy”, mihin perustuu päätös virheestä, viasta tai hukasta (poikkeamasta). Objektiivinen ilmaisu.

HUOM! Emme kirjaa virheen, hukan tai häiriön ns. syytä, koska sitä ei poikkeaman ilmetessä (= kirjaushetkellä) välttämättä tiedetä. Syy on subjektiivinen.

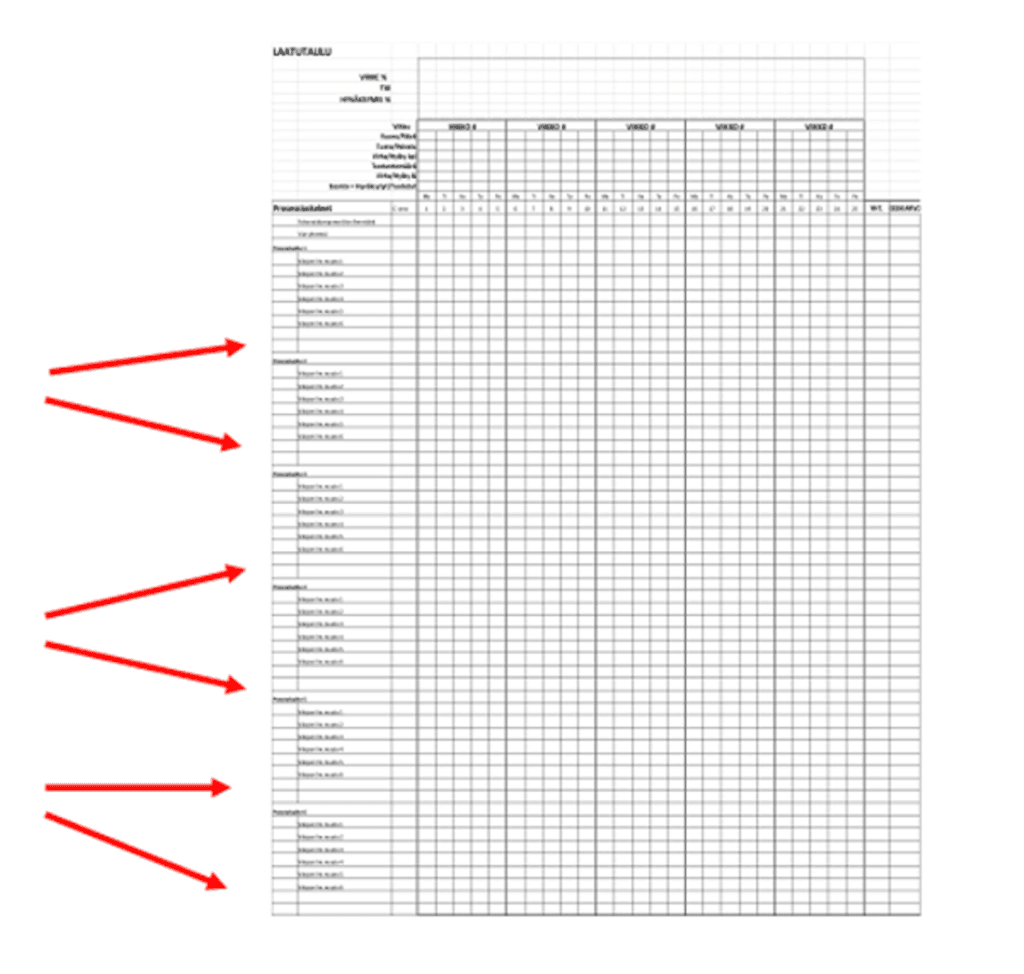

Kussakin prosessivaiheessa voidaan nimetä kymmeniä erilaisia ilmenemismuotoja. Ilmenemismuodot (oireet) saattavat vaihdella kuukausittain. Vaihtelun mahdol-listamiseksi tauluun jätetään pari riviä per prosessi tyhjäksi (kuva 9), johon voi merkitä uuden ilmestyneen virhemuodon nimet ja virheet.

Esimerkkejä:

– Laitevalmistuksessa mainitaan usein “asennusvirheestä”, jolloin asia ilmenee komponentin löysyytenä, väärään asentoon asennettuna, komponentin puuttumisena tai viallisuutena jne.

Asennusvirhettä ei laatutauluun merkitä, koska se voi olla syy, ei ilmenemismuoto. Oikeita merkintöjä voisi olla väärä tai vioittunut komponentti, löysällä tai vinossa oleva komponentti, dokumentin merkintäpuute jne. On tärkeää, että vain ilmeneminen kuvataan. Joskus voi vaikea erottaa seuraus (ilmeneminen) syystä. Etenkin puhekielessä syy ja seuraus helposti sekoittuvat.

– Jogurttia tuottavan prosessin loppupäässä huomaamme, että purkit vuotavat. Puhumme ilmiöistä, jotka näkyvät mm. seuraavasti: purkin kannen liimaus huono, kansi on auki, pohjassa reikä jne. Syynä voi olla liiman loppuminen, epäpuhtaus materiaalissa, annostelulaitteen toimintahäiriö jne. Syy selvitetään erityissyytaululla

– Tilauksessa on puutteelliset tiedot. Ongelma näkyy näin, mutta syy taustalla voi olla esimerkiksi: tietoja ei vielä ole saatu, teknisiä seikkoja on selvittämättä, asiakas päättää toimitustavan myöhemmin jne.

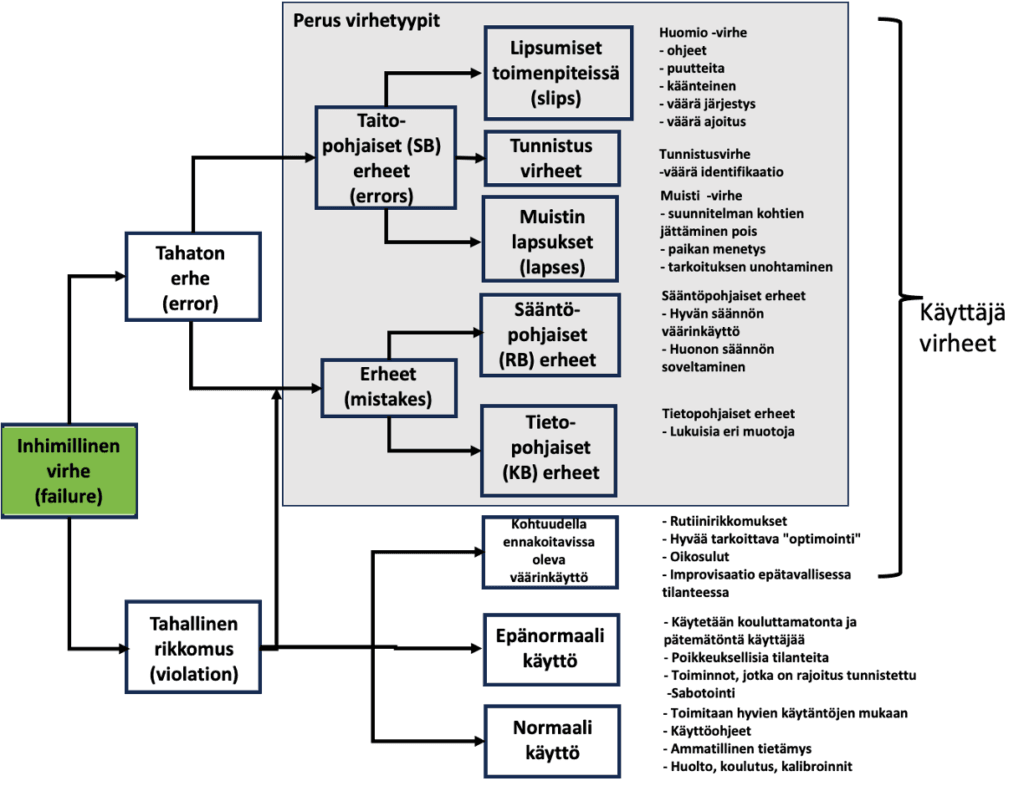

– Inhimillinen virhe, huolimattomuus, kiire, osaamattomuus eivät myöskään ole virheen ilmenemismuotoja. Ne voivat olla syitä, joita emme havaintohetkellä varmasti tiedä. Inhimilliset virheet nähdään tänä päivänä oireina, joiden syyt voidaan luokitella taitoperäisiin syihin, sääntöperäisiin syihin ja tietoperäisiin syihin ja nämä edelleen pienempiin syihin.

Virheiden ilmenemismuotoja voi olla 5 – 8 / prosessi (eniten esiintyvät) + 2–3 avointa kohtaa, joihin voidaan kirjata taulun käyttöä harjoiteltaessa esiin tulevat virheiden ilmenemismuodot (oire). Sama virheen ilmenemismuoto voi esiintyä useammassakin prosessissa samalla nimellä.

HUOM! Ilmiöitä kirjattaessa on syytä käyttää kyseisen työyhteisön terminologiaa, jonka kaikki tuntevat, mutta varo, ettei mukaan lipsahda syitä. Moni organisaatio ”elää” syymaailmassa, joka on virheellinen. Siirry oireisiin.

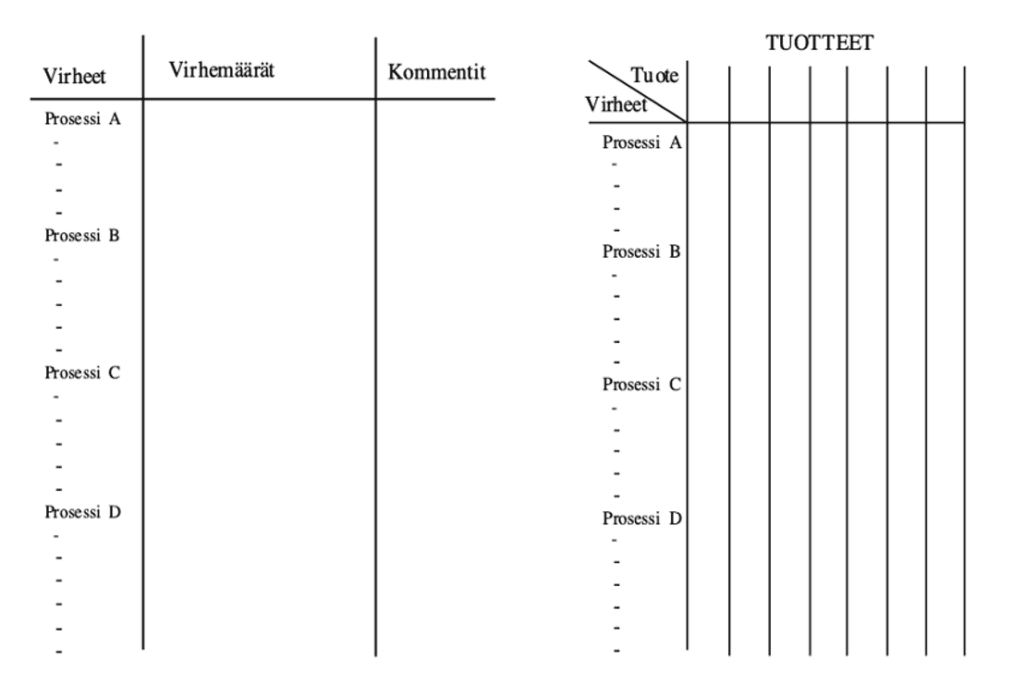

d) Yhdistä kunkin tuoteryhmän prosessit ja virheiden ilmenemismuodot virhelistaksi ja laatutauluksi.

Laatutaulu on visuaalinen laadun ”mainos”, joka viestittää laatua, kaikkien virheiden keräämistä ja julkaisemista, niiden luokittelua erityissyihin ja satunnaissyihin, laatuteoriaa. Lisäksi laatutaulu ryhmittelee ja luo pohjan virheiden analysointiin, poimii erityissyyt ja luo näille syille (ilmenemismuodoille) syyt, jotka voidaan poistaa, korjata ja ennaltaehkäistä.

Erityissyytaulu, joka usein lisätään laatutaulun rinnalle, kokoaa ilmenemismuodoille, tutkitut ja verifioidut syyt, toimenpiteet, vastuut ja aikataulun.

Visuaalisen laatutaulun pitäisi luoda paikka, jossa yrityksen henkilökunta toimitus-johtajasta työntekijöihin keskustelee virheiden syistä ja niiden poistamisesta yhdessä. Jos toimitusjohtaja ei ole kiinnostunut laadusta eikä myöskään osoita kiinnostusta, ei myöskään työntekijöiden pidä välittää laadusta! Ja tietysti toisinpäin.

Laatutauluun suositellaan johtajia, päälliköitä tekemään suoraan merkintöjä, kommentteja, kysymyksiä, kiitoksia ja muita huomioita. Kaikki edellä oleva pitäisi saada yhdistettyä yhteen tai kahteen isoon tauluun.

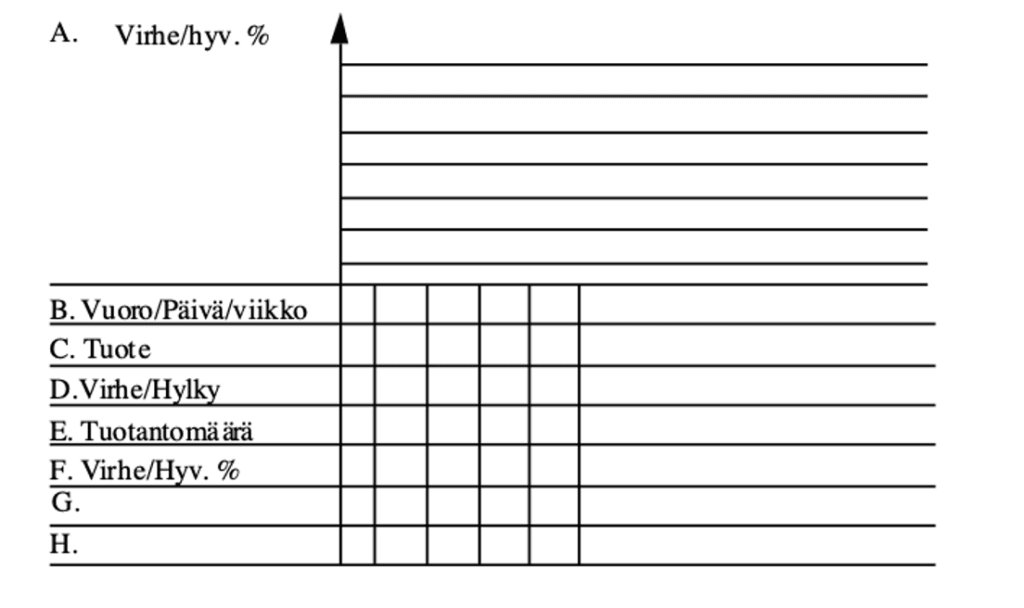

e) Laatutaulun A-osan (graafinen osa, P-kortti) muodostaminen.

- Laatutaulun voi tehdä joko hyväksymisprosentti tai virheprosentti/kpl -rakenteen mukaiseksi. Yleinen sääntö ja raja on, jos:

– virheitä < 10 % -> virhepohja

– virheitä > 10 % -> hyväksymispohja

– virheitä kpl -> määräpohja

B. Laatutaulu tehdään:

1) Päiväkohtaiseksi (yleisin tilanne)

2) Vuorokohtaiseksi, jos tuotanto toimii vähintään kahdessa vuorossa

3) Viikkokohtaiseksi, jos prosessin virtaama/ohjausperiodi on erityisen pitkä.

4) Palkanlaskennassa käytetään palkkajaksoa 2vk tai 1 kk. Yleensä hallinto, myynti ja suunnitteluosastot ja niiden laatutaulut

Yleissääntö on, että mitä nopeampi (lyhyempi) seurantaväli on, sitä parempi. Virheitä/ilmeneminen pitäisi tulla kuitenkin välillä > 4–10 kpl/näyteväli (vuoro, päivä, viikko kk.)

C. Jos prosessissa on selviä erityissyymuutoksia esimerkiksi tuoterakenteen vaihtoja, sarjavaihtoja ne merkitään kohtaan C.

D. Tuotantoprosessin laadullinen kyky mitataan hyvien ja/tai huonojen tuotteiden määränä ja/tai osuutena. Mittarina voi olla esimerkiksi:

– prosessijäte (kg, kpl, m, jne.)

– korjausmäärät

– esiintyneet virheet

E. Tuotannon kokonaisvolyymi. Mittarina esimerkiksi:

– valmistuneet määrät (kg, kpl, m, jne.)

– valmistuneet tuotteet

– hankittu/kulutettu raaka-ainemäärä

F. Hyväksymisprosentti %- tai virheprosentti % lasketaan D ja E kohdassa esiintyneiden mittareiden suhde prosenteissa vuoro-, päivä- tai viikkotasolla.

– toisinaan etenkin eräissä toiminnan laadun prosesseissa, joissa E kohdan voi olettaa olevan likimain vakio, käytetään mittarina suoraan D kohdan arvoa.

– laskettu arvo piirretään käyrästöön pisteellä ja yhdistetään edelliseen pisteeseen.

G-I. Riveille voidaan merkitä muuta asiaan liittyvää tietoa

Kohdat A-I muodostavat ja antavat prosessista taustatietoa ja auttavat ymmärtämään prosessia kokonaisuutena. Jos valmistusmäärät ovat suuret, niin myös virheitä on paljon. En suosittele suhteellisten määrillä jaettujen virhetietojen käyttöä (prosentteja) SPC-rajojen laskentaan, koska rajat vaihtelevat määrien suhteessa ja taulusta tulee ”kryptinen”. Kohtia A-I ei ole tarkoitettu tarkkaan mittaamiseen, vaan taustottamaan virheiden ilmenemismuotojen määriä.

f) Laatutaulun B-osan muodostaminen.

Pelkkä virhelista + muut tiedot tai tuotekohtainen rakenne apulomakkeet. Näitä apulomakkeita käytetään erityisesti kerättäessä tukimiehen kirjanpidolla virhemääriä työntekijöiltä.

B-osa muodostuu edellä mainitusta virhelistasta (ilmenemismuoto) ja “ruudukosta”, johon virheiden esiintymistiheys merkitään. Merkinnän tekee työnjohto tai henkilö, jolle tietojen kokoaminen ja merkitseminen on annettu ja joka on vastuussa virheiden poistamisen organisoinnista. Tämä on oleellista.

Katso kuvan 4 ”ohjauksen pyramidi” laatutaulun organisatorisesta asemasta. Merkitsemisellä (kirjauksella) varmistetaan, että vastuuhenkilö, johto, todella tietää (ja mielellään opettelee ulkoa) virheiden määrät. ”Tänään virheitä oli 15!”

Oleellista on myös, että merkinnät tehdään ennen työvuoron/päivän loppua (0,5–1 h), jotta töistä poistuttaessa jokainen voi nähdä, mikä oli vuoron, päivän laatutulos. Viimeisen tunnin tai puolen tunnin tulos siirretään seuraavaan vuoroon tai päivään!

Edellisen päivän ongelmat, erityissyyt, pitäisi olla ratkaistuna seuraavana päivänä.

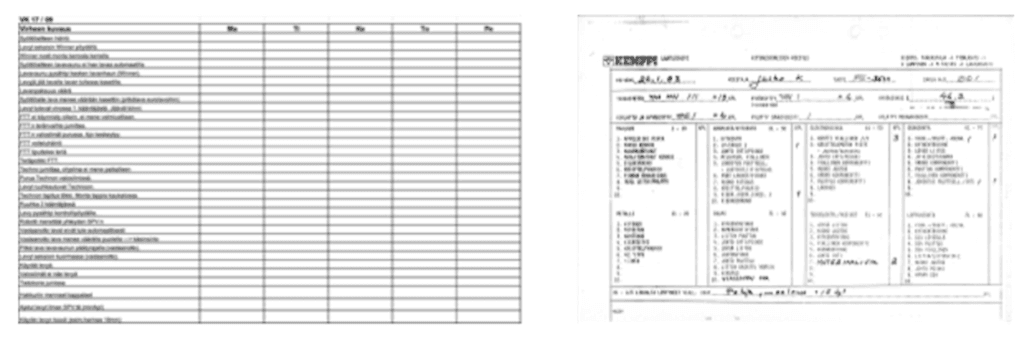

Virheiden keräämiseen laaditaan vuoroittainen, päivittäinen tai viikoittainen virheiden ilmenemismuotojen keräyslista tai lomake. Listalla voidaan kerätä myös tietoa hylätyistä materiaaleista ja komponenteista, siis hukkaa, jota löydetään. Säiliöt, romulavat, hukkapaperit jne. voidaan joko laskea, punnita tai muuten mitata ja arvioida.

g) Virheiden keräys ”keräyslistojen avulla”

Laatutaulujen luomisessa ehkä kaikkein vaikein osuus on luoda etukäteen virheiden ilmenemismuodot. Jos tällaista etukäteen olevaa listaa ei ole, virheiden ilmenemis-muotojen määrien kerääminen epäonnistuu. Tilannetta voi verrata ravintolaan, jossa hovimestari kysyy, mitä ruokaa saisi olla. On vaikea nimetä ainakaan mitään vähän tunnettua ruokalajia, jos ei ensin saa ruokalistaa, ehdotelmaa siitä, mitä on tarjolla! Tee siis ehdotelmat (listat) virheiden, vikojen ja hukkien ilmenemismuodoista.

Työntekijät ovat tottuneet käyttämään hyvin erilaisia sanoja ja ilmaisuja virheiden ilmenemismuodoille (oireille). Jopa samalle ilmenemismuodolle on erilaisia ilmaisuja. Näitä sanoja ja käsitteitä pitäisi suosia ja käyttää. Parhaiten nämä eri ilmenemismuodot saa selville käyttämällä ideariihtä, post-it -lappuja tai vastaavia ja kysymällä/ideoimalla ryhmissä ilmenemismuodot ja keskustelemalla nämä läpi, mitä kukin sanonta tarkoittaa. Onko virhe, vika tai hukka kaikkien tunnistettavissa?

Tämän jälkeen on valittava alle kymmenen yleisintä ilmenemismuotoa/prosessivaihe. Jos lista on liian pitkä, nimiä ei muisteta. Näistä ilmenemismuodoista voi kerätä näytekappaleet seinälle, pöydälle. Kokemuksen karttuessa lista ja ilmenemismuodot tarkkenevat.

Erityisen tarkka on oltava, että ilmenemismuodot eivät sekoitu niitä synnyttäviin kuviteltuihin syihin. Esimerkiksi huolimattomuus/inhimillinen virhe voi aiheuttaa lukuisia erilaisia ilmenemismuotoja, joten tätä ei pitäisi käyttää. Samoin kiireen seurauksia (oireita) on lukuisia. Nämä syyt tunnistetaan erityissyitä analysoitaessa!

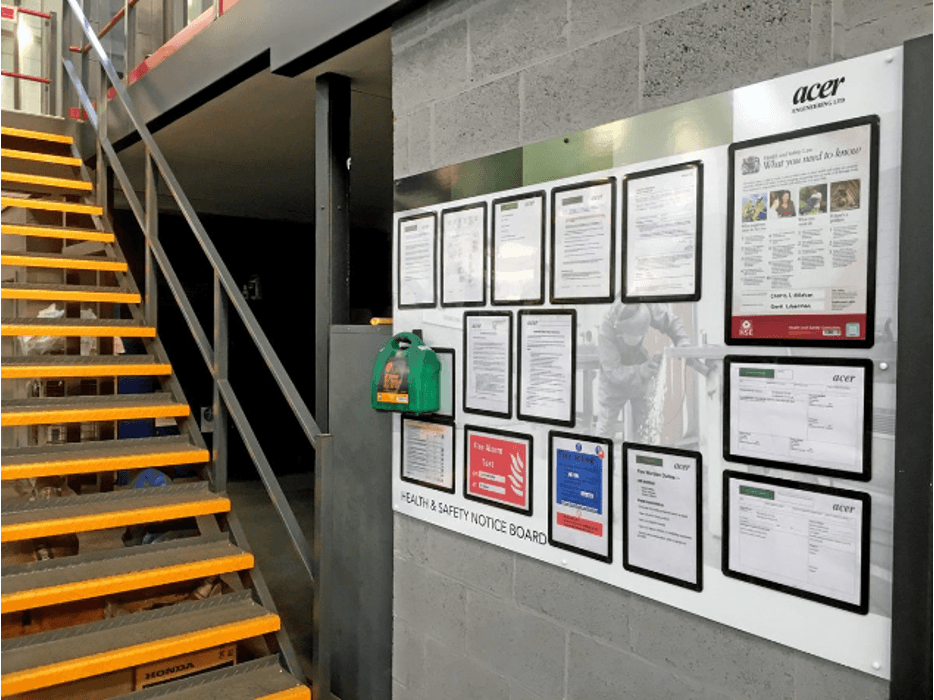

h) Laatutaulun koko ja sijainti.

A. Laatutaulun on oltava riittävän suuri (numerot ja teksti), että sitä voi lukea vaivatta 2-3 metrin päästä yhdellä silmäyksellä.

Kokemuksen mukaan ihmiset eivät ”suostu” lukemaan pientä tekstiä läheltä, mutta kuitenkin ovat kiinnostuneita ilmenemismuodoista.

Eräässä yrityksessä asia ratkaistiin ”ampumalla” videotykillä tehdashallin seinään 10 m x 15 m laatutaulu, jota pidettiin reaaliaikaisesti yllä etänä. Toimi erittäin hyvin ja vaikutti.

Laatutaulujen itseohjauksen vaikutusta ei pidä aliarvioida mutta ei myöskään yliarvioida. Normaalisti taulujen koko on A1 tai A0. (A0 on 841×1189 mm). (Kopiolaitoksista saa Excel-pohjan suurennettua A0-kokoon ja suuremmaksikin!)

B. Laatutaulu asetetaan julkiseen paikkaan, josta kaikki voivat nähdä sen hyvin päivittäin.

– pääkäytävän päähän

– toimiston käytävälle

– kulunvalvonnan tai kellokortin viereen

– ulospoistumistielle tai pääkäytävälle

i) Laatutaulun tietojen keruu ja merkitseminen.

Laatutauluun tulevien tietojen keräyksen organisoinnista ja merkitsemisestä vastaa AINA JA EHDOTTOMASTI esihenkilö, työnjohtaja tai toiminnan laadun prosessiin nimetty prosessivastaava (prosessin omistaja).

Ulkopuolisen organisaation (esim. laatuorganisaatio) ylläpitämät laatutaulut eivät ole menestyneet niin hyvin kuin tuotanto- tai palveluorganisaation omat toteutukset. Laatuorganisaation on kuitenkin ohjattava ja valvottava toimintaa. Katso laatutaulujen historiaa.

Tietojen keräys voidaan suorittaa:

Yksittäisten työntekijöiden toimesta, jolloin heillä on käytettävissään päivittäin virheiden/hukkien/häiriöiden ilmenemislista. Virheen ilmetessä työntekijä merkitsee “tukkimiehen” kirjanpidolla asianomaiseen prosessi/työvaiheeseen ja virheeseen viivan.

Lista voi olla myös tietokoneella tai päätteessä, johon klikataan. Näin myös standardoidaan ja yhtenäistetään yrityksen sisäinen kieli samaa tarkoittavaksi. Keräystavoissa on suuri variaatio – tutki, mikä parhaiten toimii yrityksessäsi.

- Jokaisella työntekijällä on oma lista, johon virheiden määrät merkitään. Työnjohto kerää listat päivän päättyessä ja vie yhteenvedot laatutaululle.

- Työryhmä, solu, käyttää samaa virhelistaa, johon kaikki solun jäsenet merkitsevät kaikki havaitsemansa virheet ja viat. Myös virheelliset ja vialliset materiaalit on syytä ottaa mukaan seurantaan ja laatutaululle.

- Tarkastajat/väli- ja lopputarkastajat merkitsevät virhelistaan kaikki havaitsemansa virheet.

Edellä olevien virhetietojen lisäksi tarvitaan tietoa.

- Tuotantomääristä, jotka yleensä löytyvät tuotantoraporteista.

- Tuotteista (löytyvät tuotantoraportista).

- Hylky- tai jätetietoa, joka saattaa olla eri lähteistä tulevaa tietoa. Vialliseksi tai virheelliseksi todetut ostomateriaalit tarjoavat erinomaisen informaatio- ja samalla tulolähteen. Osto voi palauttaa vialliset ja vaatia korvauksen ja saa samalla tiedon ostovirheistä.

Samalla keräys ”informoi” työntekijöille, että vain hyvät materiaalit kelpaavat, että heidän pitää poistaa huonot ja että heidän hylkäyksensä todella noteerataan. Lista hylätyistä osista ja niiden päivittäisistä määristä voi olla laatutaulun lopussa ”linjalta löydetyt vialliset osat”. Katso kuva 17

Tietojen merkitseminen ja siitä saatava välitön hyöty:

Esihenkilö, työnjohto, prosessin omistaja kokoaa n. tuntia ennen työvuoron päättymistä kaikki tiedot yhteen ja merkitsee yhteenvedot laatutaululle. Jos taulua pidetään viikkojaksolla, silloin tiedot merkitään ennen viikon loppua. Virheitä, vikoja, hukkia, häiriöitä merkitessä hän saa informaation avulla kokonaiskuvan päivän, viikon laadusta eli ottaa vastaan “laadun”.

Julkiseen laatutauluun ei yleensä laiteta kaikkea syntyvää informaatiota, vaan sellainen tieto, jota tarvitaan ongelmien ratkaisemisessa (ohjauksessa) ja tilanteen parantamisessa. Listoilla voidaan kerätä yksilöityä tietoa, missä kohden tuotetta virhe ilmeni (maalausvirhe). Harvoin, mutta joskus myös henkilötietoja kerätään, jotta koulutus ja opastus voidaan suunnata oikein. Perusperiaate kuitenkin on, että virheet merkitään niin, että vain henkilö, joka sen on tehnyt tunnistaa itsensä, muut ei tunnista tekijää.

Ennen työvuoron, päivän, viikon päättymistä on laatutaulujen oltava täytettynä ja kaikkien nähtävillä. Tällöin jokainen tietää, millaista laatua omalla alueella on jakson mittaan tehty, ja mitä viereiset kaverit ovat tehneet. Näin syntyy nopea oikea-aikainen palaute myös prosessin sisällä. Tätä kutsutaan itseohjaukseksi.

Useille työnjohto- ja vastuualueille ulottuvissa prosesseissa työnjohtajat/vastuuhenkilöt sopivat työnjaosta laatutaulujen täyttämisessä.

Jos tehdas tai palvelulaitos on laaja, pidetään yleensä yhtä päätaulua, josta eri alueiden työnjohtajat ja vastuuhenkilöt päivittäin keräävät omaa aluettaan/prosessejaan vastaavat tiedot ja toisaalta merkitsevät omat tietonsa “aluetauluun”. Tämä tilanne esiintyy, jos lopputarkastus havaitsee ylävirran prosessia koskevia virheitä, jotka olisi informoitava ylävirtaan ja toisaalta ylävirrassa löydetyt virheet on tuotava päätauluun. Aluetaulussa on tällöin koko prosessin tulos käyrinä ja alueen osuus / käyrä.

Laatutauluilla voidaan informoida myös laajempia kokonaisuuksia esimerkiksi valitusten ja reklamaatioiden määrästä, erilaisia tutkimus ja parannushankkeita. On kuitenkin varottava, ettei parantaminen ja aktiivinen toiminta peity informoinnin alle. Informoinnilla luodaan motivaatiota ja tietoisuutta, mutta se ei yksin paranna mitään!

5. Laatutaulun edut ja tunnusomaiset piirteet.

A. Päivän laatutulos on kaikkien nähtävillä ennen työvuoron/jakson loppua.

B. Esihenkilö/työnjohtaja/vastuuhenkilö/prosessin omistaja paneutuu virheisiin merkatessaan (vastaa laskun kuittausta) laatutuloksen (vastaanottaa työn laadun).

C. Eri prosessivaiheiden ja osastojen virheet voidaan laskea ja keskittää toimet oikein.

D. Tietoa kerätään myös muista kuin tarkastusvirheistä (työntekijöiden havaitsemat virheet ja puutteet, vialliset materiaalit jne.).

E. Laatupäämäärien ja tavoitteiden asettaminen ja esittäminen on helppoa myös työntekijätasolle. Kokonaisedistymistä ja paranemista on helppo seurata taululta ja oman alueen “käyrät” kiinnostavat. Myös erityistoimenpidetaulu ja toimenpiteet kiinnostavat. Nämä toimenpiteet ”ruokkivat” virheiden ilmoittamisaktiviteettia.

Jos toimenpiteitä ei tehdä, virheen ilmoittamisaktiviteetti romahtaa hyvin nopeasti. Kukaan ei halua tehdä turhaan virheiden/hukkien/häiriöiden keräystyötä.

Erityissyytaulu on siis erittäin tärkeä onnistumisen kannalta.

F. Kukaan yrityksessä ei voi laatutaulujen käyttöönoton jälkeen sanoa, ettei tiedä laatutilannetta ja kohteita, joita pitää parantaa (julkisuus on hyvä ”pakko”) ja kohteita ja niiden järjestystä, jota ollaan parantamassa. Yritysjohto ja/tai muukin kuin kyseisen osaston esimieskunta voi helposti seurata ja keskustella laadusta työn ääressä – laatutiedot ovat näkyvillä, ei mapissa tai tietokoneessa (taulu auttaa löytämään yhteisen kielen).

6. Laatutauluihin tulevat tiedot. Kuinka paljon poikkeamia?

”Kaikkien” virhetietojen ja poikkeamien kerääminen laatutauluun? Ovatko kaikki mukana?”

Laatutaulu on EHDOTTOMASTI laadun ohjauksen ja parannuksen väline, ei suoritusarvon mittari tai mittaustapa.

Tilastolliset analyysit eivät edellytä kaikkien virheiden ja poikkeamien keräämistä. Tilastolliset analyysit perustuvat pääosin edustavaan näytteeseen. Yleensä kuitenkin yksinkertaisuuden vuoksi viestimme, että kaikki virheet kerätään ja ilmoitetaan tauluun.

Laatutaulun virheiden keräyksessä on erityisesti korostettava seuraavaa:

- merkkaa kaikki havaitsemasi virheet “tukkimiehen” kirjanpitoa hyväksi käyttäen tai normaalein numeroin keräyslistaan. Jokainen merkkaus vaikuttaa ohjausrajojen laskentaan.

- tärkeää on, että virhe tulee oikeaan prosessivaiheeseen, vaikka itse työskentelisit muissa vaiheissa.

- jokainen merkitsemättä jäänyt virhe, vika tai hukka merkitsee menetettyä mahdollisuutta ohjata ja parantaa työsuoritusta, menetelmää, materiaalia, laitteita ja/tai ympäristöä.

- mikäli listalta ei löydy sopivaa virhenimikettä, kirjoitetaan ko. virheellisyys tyhjään tilaan oikean prosessivaiheen kohdalle (etenkin taulun käyttöönoton alkuvaiheessa tätä on syytä korostaa).

Kuinka paljon virheitä ja poikkeamia on?

Virheiden kokonaismäärää ei varmaan kukaan ole määrittänyt. Erään arvion voi tehdä J. M. Juranin ohjattavien kohteiden määrästä.

A. Virheiden määrä (J.M. Juran):

Hän kertoo kirjassaan (12), että eräässä yrityksessä (Apex), jossa on 350 henkilöä, on yli 1000 miljoonaa valvottavaa spesifikaatiota. Yritys valmisti auton osia. Jos joka sadannessa tai tuhannessa speksissä olisi kerran vuodessa virhe, silloin virheitä olisi 1–10 miljoonaa eli n. 3000–30000 virhettä/henkilö/vuosi. Komponenttien virhetasot ovat normaalisti tasoa 0,1–5 %. Tästä päädytään virhetiheyteen, joka olisi 2 /kpl/henkilötyötunti eli 30 minuutin välein tapahtuu virhe, jos pois suljetaan itse tehdyt, löydetyt ja korjatut virheet, joka kulkeutuu seuraaviin vaiheisiin ja on näin johtamisvirhe.

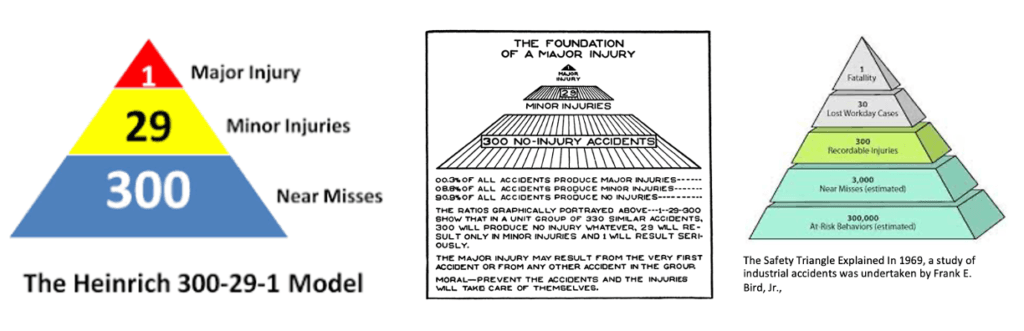

B. Heinrichin laki 1:29:300

Toinen tapa arvioida virheitä on käyttää Heinrichin lakia 1:29:300, joka koskee onnettomuuksia (15) ja uudempi Frank E. Birdin malli 1: 30:300: 3000:300 000.

Yleensä tunnetaan asiakasreklamaatioiden määrä, jota laissa edustaa 1. Tästä saadaan erityissyyt karkeasti määritettyä kertoimella 29–30 ja satunnaissyyt kertoimella 330.

Esimerkki: Eräässä kouluttamassani yrityksessä reklamaatioita oli n. 1000 kpl/vuosi, erityissyitä on 30 000 kpl ja satunnaissyitä 330 000 kpl/vuosi. Henkilöstöä yrityksessä oli n. 40. Tästä saadaan n 4,4 virhettä/henkilö/tunti.

Koska henkilö korjaa osa virheistä itse 1–2 virhettä/henkilö/tunti voisi olla oikea arvio. Joka on aika lähellä Juranin ”Laaturaamatun” arvoa.

Laatutauluista saadun kokemuksen mukaan niihin kertyy parhaimmillaan/ pahimmillaan noin 2 virhettä/henkilö/tunti, joka vastaa hyvin Juranin ja Heinrichin arviota. Harva kuitenkin pystyy tekemään työtä niin, että virheitä tapahtuu näin vähän. Tämä tarkoittaa 100 henkilön yrityksessä n. 370 000 virhettä/vuosi. Stabilointiprosessin edetessä virheet tietysti vähenevät.

Useasti Suomessa tuotantojohtajat antavat virheiden kokonaisluvuksi yrityksessä 500–1000 virhettä/vuosi (henkilö tekisi 5–10 virhettä/vuosi!) On ymmärrettävää, että laatutaulut järkyttävät ja pelottavat yritysjohtoa. Ei ymmärretä sitä mittakaavaa, kuinka paljon virheet heikentävät yrityksen tuottavuutta, tuotteita, palveluja, virtausta ja tehokkuutta. Tämä ilmenee laatukustannuksissa. Virallisesti ilmoitetaan laatu- ja hukkakustannusten osuudeksi 1–2 % liikevaihdosta, kun todellisuus on 25-35% liikevaihdosta ja palvelualoilla huomattavasti enemmin > 45%. Joka kerta, kun laatutaulut on saatu toimimaan ja toimineet 1–2 vuotta, organisaatioissa ihmetellään, miksi kaikki meillä sujuu nyt paremmin ja tulos on erinomainen! Olen itse ollut todistamassa tämän neljässä laatupalkintovoittajayrityksessä.

Kun laatutaulut perustetaan, voit arvioida karkeasti henkilötyötuntien perusteella virheiden määrää. Suosittelen lähtemään liikkeelle 1–2 virhettä/työtunti. Onko se yrityksessä 100, 1000, 10000 kpl per päivä/viikko/ kuukausi. Käytä karkeita mitta-arvioita, mittakaavaa. Jos yrityksen tuotteilla on takuu ja siihen liittyvä takuujärjestelmä esim. 1–2 vuotta, voit käyttää Heinrichin 1:29:300 tai Birdin 1:30:300:3000:300000 laskentaa. Vapaamuotoiset asiakasvalitukset kertovat jotain, mutta suoraa arviota sisäisistä virheistä en tekisi tämän luvun perusteella.

Useasti menee muutama viikko jopa kuukausia, että saa ”houkuteltua” virheet, hukat ja häiriöt näkyviin. RANGAISTUKSEN PELKO ON HENKILÖSTÖSSÄ ALUSSA SANOIN KUVAAMATONTA. Murra tämä pelko.

Laatutauluun ei kuitenkaan merkitä yleensä henkilön itsensä tekemiä, havaitsemia ja korjaamia virheitä, vaan edellisten vaiheiden tekemät ja havaitsemat virheet.

Jotta virheet saadaan näkyviin, käytettiin mm. kuvan kaltaisia tarroja (kampanja), pinssejä, virheiden esilletuomiseen. Ole varovainen. Deming varoittaa näiden käytöstä. Syyllistävät helposti työntekijät ja johto ja päälliköt siirtävät oman organisointi ja parannusvastuunsa työntekijöille, jotka eivät voi tehdä mitään systeemille. Onpa joissain yrityksissä kampanjoitu suklaapatukoilla ja kahvipaketeilla virheiden esilletuomisessa. Jopa virheiden esilletuonnista maksamista on harkittu (1–5 €/kpl). Olen varovaisen myönteinen virheiden esilletuonnin palkitsemisesta, jos virheet voidaan pitää etusijalla ja palkkio toissijaisena.

Esimies- ja virheiden pelko voi olla syvällä. Pyydä esimiehiltä apua virhepelon poistamisessa. Yritä aluksi saada esille 5–10 % kokonaisvirhemäärästä. Käytä kokonaismäärän arviointiin edellä kuvattuja karkeita menetelmiä – henkilömäärä x 3000 ja/tai reklamaatiomäärä vuodessa x 330 virhettä vuodessa. Jaa määrät työkuukausille ja työviikoille.

2–3 vuoden kuluttua on saatu esiin ehkä 50 % kokonaisvirhemäärästä samalla kun laatutaulujen käyttö pudottaa virhemäärää ja reklamaatioita radikaalisti.

Laatutaulu sopii myös muun positiivisen laatutiedon jakamiseen.

MERKITSE VIRHEET – TIETO VIRHEISTÄ ON EDISTYSTÄ!

7. Yhteenveto kehitysvaiheista

Laatutaulua kehitettäessä lähdettiin liikkeelle 1970-luvun lopussa yksinkertaisesta visuaalisesta taulusta, johon prosessissa olevien virheiden ilmenemismuodot (huom. ei syitä) on kirjattu taulukkomuotoon esiintymistaajuuden/lukumäärän mukaisesti vuoro, päivä ja kuukausitasolla (eri raportit).

Nämä prosessissa olevat ilmenemismuodot ovat tuotteen tai palvelun ”inputeja”, joita on ohjattava. Laatutauluja voi verrata yrityksen kirjanpitoon. Kirjanpidossa ei tyydytä vain tulojen ja menojen kuukausi ja vuosisummiin, vaan kaikki tulot ja menot tiliöidään eli luokitellaan. Laatutaulussa muodostetaan eri virheiden, vikojen ja hukkien ilmenemismuodoista rivit (tilit), joita analysoidaan kutakin erikseen tilastollisesti. Data saadaan työntekijöiden keräämistä listoista päivittäin. Jaksotustekijä vuoro/päivä/viikko/kuukausi muodostaa kappalemääristä taajuuden.

Muutokset, joita on viimeisten 40 vuoden aikana tehty laatutauluihin, ovat perustuneet haluun parantaa laatua ja vähentää virheitä ja hukkaa mahdollisimman tehokkaasti ja nopeasti minimiresurssein ja samalla parantaa yrityksen tuottavuutta ja kannattavuutta.

Erilaisia yritelmiä ja muutoksia on tehty kymmeniä eri organisaatioissa ja näistä on siivilöitynyt vuosien kuluessa ehkä 10-100 kertaa tehokkaampi menetelmä lähtötasoon verrattuna.

Ensimmäinen suuri muutos oli, kun raportointia laajennettiin johto- ja päällikkötasolta työntekijätasolle ja raportin kokoa samalla kasvatettiin A4:stä A0:aan. Myös laadussa siirryttiin valvonnasta ohjaukseen ja informaation kulkusuunta muutettiin työntekijästä johtajaan, valvottavasta valvojaan.

1990-luvun taitteessa raportointi muutettiin SPC-pohjaiseksi käyttämällä Poisson-jakaumaa ja etukäteen induktiivisesti määritettyjä ohjausrajoja deduktiivisesti määriteltyjen toleranssirajojen ja speksien sijaan.

Kempin aikana käytettiin ohjausrajoja (SPC), mutta niitä ei merkitty eikä myöskään yleisesti koulutettu ja selitetty työntekijöille. Käytin ”laatusilmälaseja” analyysiiin. Pelkona oli mystiset numerot ja numerologia. Julkisissa tauluissakin oli ”kestämistä”! Suomenkielinen SPC-standardi SFS 4360 ilmestyi vuonna 1981, joten SPC oli todella uutta ja ihmeellistä silloin.

Laatutaulujen myötä siirryttiin tarkastuksesta ja valvonnasta (reaktiivinen) ohjaukseen ja ennaltaehkäisyyn (proaktiivinen). Tähän vaikutti voimakkaasti W. Edwards Deming, hänen luentonsa Japanissa 1950-luvulla ja länsimaissa 1980-luvulla ja kirjansa Out of The Crisis (1982) ja The New Economics (1994).

Tämä konseptivaihto ja SPC-laajennus tarkoitti systeemitason lähestymistapaa, jossa virheet ja hukat, poikkeamat toleranssien/speksien ulkopuolella, jaettiin niiden ilmenemismuotojen esiintymisen taajuuden mukaan erityissyyperusteisiin ja satunnaissyyperusteisiin ilmiöihin. Jako on taloudellinen jako (economics). Tällä muutoksella painopiste siirtyi laadun tarkastuksesta virheiden ehkäisyyn ja parantamiseen. Myös niin sanottu optimilaatutaso siirtyi horisonttiin!

Erityisen vaikea tässä konseptivaihdossa oli reklamaatioiden (output) käsittely. Yksittäisen reklamaation perusteella ei voi tehdä muuta kuin korjaavan toimenpiteen itse tuotteeseen tai palveluun, mutta ei ohjaus- ja parannustoimenpidettä. Kysymys on tietysti taloudesta. Kannattaako tutkia saavutettuun hyötyyn nähden.

Ohjauksen ja parantamisen ”laatuteorian” loi tri Walter A. Shewhart vuonna 1924. Tällä muutoksella (teorialla) estetään yliohjaus ja saadaan yleensä voimakas hyppäyksellinen laatutason parannus (breakthrough) kuten esimerkeistä ilmenee.

Tapahtuu aito systeemin laatutason parannus. Jos tätä jakoa ei tehdä erityissyiden ja satunnaissyiden välillä, virheiden määrä pysyy toimenpiteistä huolimatta samana tai jopa kasvaa. Pysyt kaaoksen ja entropian paholaisen kierteessä.

Ohjauksen ja parannuksen laatuteoria SPC toi todellisen (ei näennäisen) parannuksen yrityksiin! Laajemmin kysymys on ohjaus- ja säätötekniikan soveltamisesta systeemi- ja prosessitasolla.

Menetelmän käyttö toi mukanaan myös ”laadun parannuksen väsymyksen” (Quality improvement fatigue). Hyväksi havaittua menetelmää ei jakseta noudattaa ja palataan siihen vanhaan. Syynä on usein henkilöstön vaihtuminen. Uusille henkilöille ei opeteta laadunparannuksen keskeisiä menetelmiä ja tässä tapauksessa laatutaulua – mihin se perustuu, kuinka toimii ja millaisia tuloksia on saatu.

1990–2000-luvulla tuli yleisesti käyttöön erilaisia selainpohjaisia ohjelmistoja helpottamaan rajojen laskentaa ja esittämistä. Taulut siirtyivät osin tietokoneille. Oli hyviä ja huonoja kokemuksia! Ohjelmistojen käytöstä tulee itsetarkoitus ja toimenpiteet unohtuvat. Toisaalta Six Sigma (ja Minitab-ohjelmisto) mahdollisti tehokkaan satunnaissyiden eli systeemisyiden selvittämisen (DMAIC). Aikaisemmin 1960–70-luvulla ei ollut keinoa parantaa systeemiä!

2010-luvulla on pyritty tehostamaan analyysi- ja selvitystoimintaa, josta esimerkkinä Lahden Autokorin laatutaulut.

Laatutaulu ”puhdistaa” erityissyyt muutamassa kuukaudessa ja stabiloi prosessin, jonka jälkeen satunnaissyiden osuus tulee vallitsevaksi ja tarvitaan laatutaulujen rinnalle Lean ja Lean Six Sigma tai vastaava menetelmä systeemin ja prosessin suorituskyvyn parantamiseen.

Lähteet:

- Artikkeli: Tilastollinen ymmärrys ja käyttö (Osa 0), 2024

- Artikkeli: Laatutaulu – Osa 1: virheet ja hukka (Osa 1), 2024

- Artikkeli: Laatutaulu – Osa 2: kehitysvaiheet I-II (Osa 2), 2024

- Artikkeli: Laatutaulu – Osa 3: kehitysvaiheet III-VI (Osa 3), 2025

- Eero E. Karjalainen, Tanja karjalainen: Laatutaulu – Tehokas menetelmä laadunohjaukseen ja paranukseen, 2024

- Walter A. Shewhart: Economic Control of Quality Of Manufactured Product, 1931

- W. Edwards Deming: Out of the Crisis, 1982

- W. Edwards Deming: The New Economics for Industry, Government, Education, 1993

- Donald Wheeler: Understanding Statistical Process Control, 1992

- Donald J. Wheeler: Advanced Topics in Statistical Process Control, 1995

- Eero E. Karjalainen, Tanja Karjalainen: Lean Six Sigma 2.0 ja laatuteknologia, 2020

- Joseph A. Defeo: Juran’s Quality Handbook – The Complete Guide to Performance Excellence, Seventh edition, 2017

- Jose Rodriguez-Perez: Human Error Reduction in Manufacturing, Second edition 2023

- H.W. Heinrich: Industrial Accident Prevention: A Safety Management, 5 th edition 1931, 1980

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.