Leanin yhteydessä on harvoin keskusteltu strategiasta; kuinka saavutetaan tavoitteet ja päämäärät. Suomessa leanin strategiana näyttää olevan hukan poistaminen erilaisten lean -työkalujen avulla. Jotkut pyrkivät myös lyhentämään läpimenoaikoja. Onko tämä riittävää, tehokasta ja oikein? Mitkä ovat yrityksen päämäärät ja miten niihin päästään lean -opilla? Miten lean pitäisi ottaa käyttöön?

Uudessa Lean Strategy/1/ -kirjassa leanin perustajat ja keskeiset kehittäjät kritisoivat voimakkaasti vallitsevaa lean -käytäntöä ja leaniin pesiytynyttä osaoptimointia (s. xxiv, 3, 4):

”Kahden vuosikymmenen ajan leania on syytetty siitä, että se on keino puristaa enemmän irti kiinteistä kustannuksista optimoimalla yrityksen resursseja eliminoimalla hukkaa, parantamalla prosesseja ja eliminoimalla resursseja – ja ennen kaikkea ihmisiä. Tämä on yksinkertaisesti väärin ja me toivomme käynnistävämme erilaisen keskustelun leanista tässä kirjassa”.

”Leanissa yritysjohtajia on houkutellut lupaus saada työntekijät sidottua hukan eliminointiin ja kustannusten leikkaamiseen, ja he voisivat myös tällä verukkeella palkata asiantuntijoita tai konsultteja ratkaisemaan heidän (kustannus)ongelmansa. Konsultit näkivät tämän uutena liiketoimintamahdollisuutena.”

”Tämä tapa soveltaa leania eittämättä toi lyhytkestoisesti tuloksia, alempien oksien hedelmiä … mutta mitä pidemmälle lean-työkaluissa mentiin sitä vaikeammaksi tuli tulosten säilyttäminen.”

Onko meillä Suomessakin lean pelkkä lyhytaikainen kustannusten ja henkilöstön leikkausohjelma kuten Lean Strategy -kirja väittää?

Miten leania olisi sovellettava oikein ja mistä lean systeeminä rakentuu? Mitä roolia lean ja lean -työkalut näyttelevät ja mitä yritys voi odottaa leanilta: asiakasarvon ja myynnin kasvua, laadun parantumista, nopeampaa läpimenoaikaa, lyhyempiä jonoja, työtyytyväisyyden parantumista, siistimpiä prosesseja, kustannusten alentumista, lisää voittoa vai mitä. Mitä leanilla viime kädessä tavoitellaan ja kuinka se saavutetaan?

Mitkä ovat Leanin juuret?

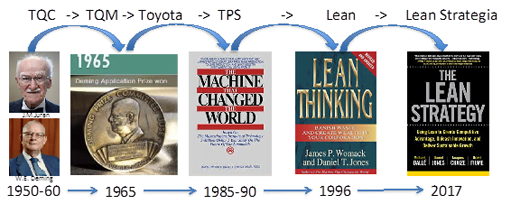

Lean perustuu ihmiskeskeiseen (laatu)johtamiseen ja jatkuvaan parantamiseen, joka tunnetaan länsimaissa TQM:nä ja demingisminä. TQM (Total Quality Management) oli vastavoima kovalle kilpailu- ja tulosjohtamiselle 1980-90-luvuilla ja kulminoitui tri W. Edwards Demingin opetuskauteen vuosina 1981-1993.

TQM jalostui myöhemmin erilaisiksi laatupalkinnoiksi – Malcom Baldrige (USA, 1988-), EFQM (Eurooppa, 1992-) ja Excellence Finland (Suomi, 1991-).

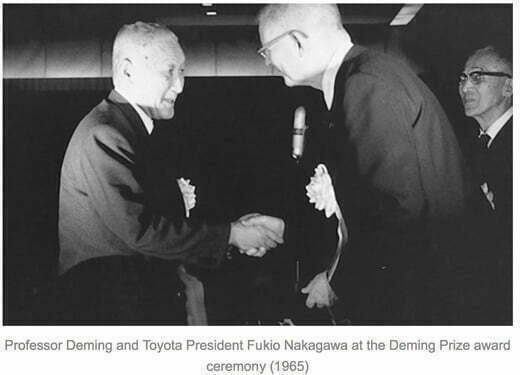

Japanin Laatupalkinto, eli Deming Prize (1951-), myönnettiin Toyotalle vuonna 1965/2/ ja tämän jälkeen tätä TQM:n sovellusta alettiin kutsua nimellä TPS, eli Toyota Production System. Wikipedia toteaa:

”The Deming Prize is one of the highest awards on TQM (Total Quality Management) in the world that recognizes both individuals for their contributions to the field of Total Quality Management (TQM) and businesses that have successfully implemented TQM. It was established in 1951 to honor W. Edwards Deming who contributed greatly to Japan’s proliferation of statistical quality control after World War II.”

”Deming-palkinto on yksi maailman korkeimmista TQM-palkinnoista (Total Quality Management), joka tunnistaa sekä yksilöt että heidän panoksensa Total Quality Management (TQM) -yritykseen ja yrityksiin, jotka ovat onnistuneesti toteuttaneet TQM:n. Se perustettiin vuonna 1951 W. Edwards Demingin kunniaksi, joka vaikutti suuresti siihen, että Japanin tilastollinen laadunvalvonta lisääntyi toisen maailmansodan jälkeen.”

Toyotan saaman Deming -palkinnon jälkeen nostettiin esille sen soveltajat Taichi Ohno, Shigeo Shingo ja muut japanilaiset.

Ennen Toyotan saamaa palkintoa Tri J. M. Juran ja W. Edwards Deming olivat opettaneet Toyotaa ja muita japanilaisia yrityksiä 1950-60-luvulla.

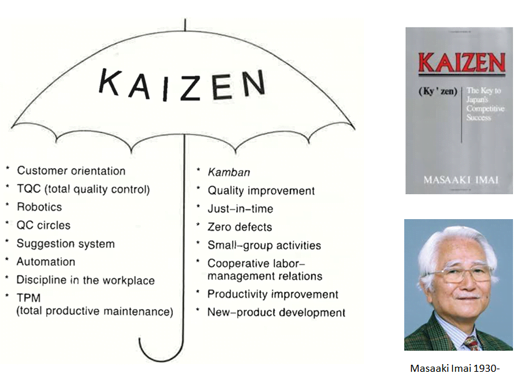

Professori Masaaki Imain kertoo kuuluisassa kirjassa Kaizen/3/: ”Kaizen konseptin -parantamisen konseptin- esittelivät Japanissa 1950-60-lukujen vaihteessa W.E. Deming ja J.M. Juran.”

Parantamisen konseptin (TQM) – Kaizen-sateenvarjon alla oli lähes kaikki nykyisen leanin konseptit 30-40 vuotta ennen lean-käsitteen syntymistä.

Toyotan huima menestys TPS:llä (TQM) käynnisti 1970-80-lukujen taitteessa tutkimusprojektin ”International Motor Vehicle Program, IMVP” (1985), joka poiki kuuluisan kirjan ”The Machine, That Changed the Word”/4/ 1991.

Tutkija John Krafick nimesi Toyotan käyttämän tuotantomenetelmän, TQM:n sovelluksen (TPS) leaniksi; suomeksi laiha, niukka tuotantomenetelmä. Kuusi vuotta myöhemmin ilmestyi leanin perusteos ”Lean Thinking”/5/ ja nyt tästä yli 20 vuotta myöhemmin ilmestyi leanin ”vääriä” käytäntöjä kritisoiva kirja Lean Strategy/1/.

Jokaisessa kirjassa mukana on ollut yhtenä kirjoittajana leanin keskeinen henkilö tri Daniel T. Jones.

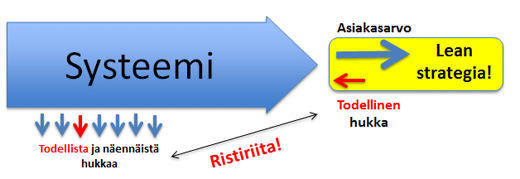

Hukka ja sen eliminointi vai asiakasarvon parantaminen

Hukan (waste) eliminointi ja toiminnan/systeemin osaoptimointi ovat nousseet leanin avaintekijöiksi. Leanin saama kritiikki kohdistuu juuri tähän. Painopiste pitäisi olla asiakasarvossa ja TQM:n alkuperäisessä sanomassa! Vaikuttaa, että lapsi olisi mennyt pesuveden myötä.Hukkaa pyritään poistamaan tehdas- ja palveluprosesseista ”arvioperusteisesti”. Asioiden luokittelu hukaksi perustuu lähinnä luokittelijan mielipiteisiin, mikä on hukkaa ja mikä ei. Tässä tarkastelussa ei huomioida mitenkään poistettavan ”hukan” vaikutusta lopputuotteisiin ja palveluihin tai yrityksen tarkoitukseen. Tämä on pahinta mahdollista osaoptimointia ja tamperointia!

Hukka ja arvo on määritettävä samanaikaisesti lopputuotteesta ja palvelusta sekä allokoitava, kohdennettava vaikutussuhteessa systeemin/prosessin komponenteille. Siis juuri päinvastoin kuin vallitseva tapa suosittaa. Hukkia etsitään prosessista (poislukien QKK:n Lean-kurssit). Miksi?

Lean (Six Sigmassa) tutkitaan ulostuloa y (=asiakasarvo) ja siihen liittyvää todellista hukkaa (asiakasarvon suorituskyky) ja allokoidaan, kohdennetaan nämä palvelu-/valmistusprosessin tekijöille f(xn) (ratkaistaan yhtälö y= f(xn)) niin, että arvo lisääntyy ja hukka pienenee = suorituskyky kasvaa. Allokoinnissa huomioidaan hukkien eliminointikustannus, parannuskustannus, saatuun asiakasarvon kasvuun. Ominaisuuksia voi olla lukuisia sananaikaisesti (ominaisuus, läpimenoaika, palvelu).

(Yhtälö Y= f(xn) on Lean Six Sigman perusyhtälö, jossa Y= ulostulo ja f(xn) on systeemin kuvaus. Tekniikka perustuu 1800-luvulla keksittyyn regressioanalyysiin, joka nyt Minitab-aikana on helppo kenen tahansa hallita. Katso artikkeliani 1/2018 ”Kultasormi” Black Belt ja hänen Lean Six Sigma -pelinsä”/7/)

Lean-työkalut

Lean-työkalut haastavat perinteisen osaoptimoinnin ajattelun ja siirtävät huomion kokonaisuuden, eli systeemin optimointiin. Huomatkaa AJATTELUN!

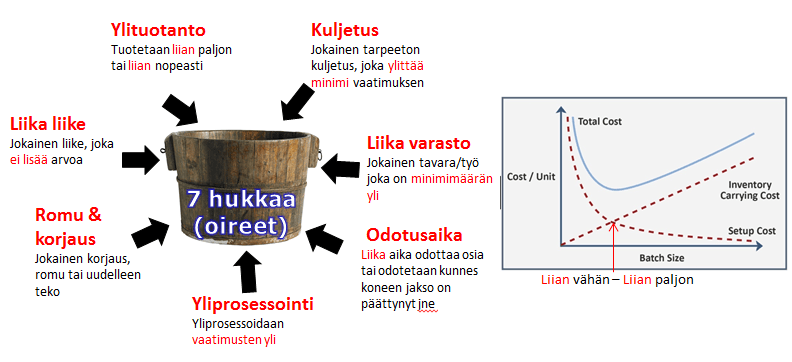

Systeemin ulostulossa olevan asiakasarvon ja hukan allokointi, kohdentaminen systeemin komponenteille on erittäin vaikea tehtävä ilman tietokonetta. Allokointi tarkoittaa oikeiden asioiden painottamista – mitkä muutokset, parannukset, todella lisäävät samanaikaisesti asiakkaan arvoa ilman että ne eivät lisäävät hukkaa ja mitkä muutokset sisäänmenoissa pienentävät ulostulossa olevaa hukkaa ilman että ne eivät pienenennä asiakasarvoa. Tämän korostamiseksi leanin oikein piirretyssä hukkakuviossa/6/ on aina merkintä ”liian”.

Systeemin optimi ei ole paikallisten optimien summa! Osista, komponenteista muodostettu optimi on osaoptimi, siis ei-optimi. Valitettavasti alla oleva kuva on monessa yhteydessä ”typistynyt” ja sana ”liian” on pudonnut pois ja samalla on siirrytty osaoptimointiin systeemioptimoinnin sijaan eli absoluuttisiin totuuksiin. Kyllä asiakasarvon kasvattamiselle tuotanto, kuljetus, varasto, odotus, prosessointi ja liiketoimet ja joskus myös korjaukset ovat arvoa lisääviä ja toivottavia, mutta liika on liikaa!

Kansanomaisesti kysymys on vaikkapa ”hyvän lettusen” valmistamisesta. Miten parannat lettusen valmistusreseptiä (Valio): Vehnäjauhoja 3dl, suolaa 1/2 tl, sokeria 1 tl, leivinjauhetta 1 rkl, muna 1 kpl, purkki rahkaa, 2 dl maitoa. Mitähän on liikaa tai liian vähän? Voitko reseptistä – prosessista – päätellä, mikä reseptissä on hukkaa, kallista! Tokkopa. Silloinhan kaikki maailmassa olisi jo parasta mahdollista, jos parhaista osista olisi mahdollista tehdä paras tulos!

Sinun on valmistettava, paistettava ja maistettava lettua ja arvioitava lopputuloksesta, mitä muutetaan (allokointi) ja yritettävä muuttaa reseptiä ja taas maistettava ja muutettava eli kuljettava Demingin PDSA-ympyrää.

On tehtävä kokeita – experiments, DoE. Kaikki tämä vaatii ajattelua. Menetelmä tunnetaan myös oikeana leanina, Lean Six Sigmana tai vaikkapa Taguchi-menetelmänä. (Insinöörit tuntevat tekniikan esim. uusien tuotteiden suunnitteluna, systeemi- ja parametrisuunnitteluna, toleranssisuunnitteluna, luotettavuustekniikkana jne.) Näin saat samalla kertaa parannettua arvoa ja pienennettyä hukkaa.

Leanin työkalut ovat luonteeltaan tekemällä oppimista (learning by doing) mieluummin kuin koulutusta luokkahuoneessa. Tätähän se on PDSA – ja lettusen parantaminenkin.

Lean-työkaluja ei kuitenkaan voida verrata esimerkiksi tilastollisiin ongelmanratkaisutyökaluihin (SPC, FMEA, MSA, hypoteesitestaus, ANOVA, regressioanalyysi), jotka lähtevät puhtaista luonnonilmiöistä ja niiden selittämisestä, kuvaamisesta ja analysoinnista. Lean-työkaluilla voit kokeilla, mitä jos..! Työkalut ovat mitä käytännönläheisimmät.

Lean-työkalut ovat oppimisvälineitä kuten lapsille Lego-palikat. Ne toimivat erittäin hyvin leikissä ja koulutusdemoissa. Näillä palikoilla lapsi voi harjoitella oikeiden Leca-harkkojen ladontaa! Tehdä kokeita. (Leca-harkoista tehdään perustuksia ja kokonaisia taloja, ratkaisuja.)

Leanin työkaluilla on tarkoitus edistää yrityksen strategista siirtymistä kohti asiakkaan arvoa ja sen lisäämistä samalla kun pienennetään hukkaa. Siirrytään, tehdään kokeita, eksperimenttejä. Työkalut eivät suinkaan ole ratkaisuja ongelmiin! Ne tuovat mukanaan ratkaisun. Siksi Toyotan tehtailta harvoin löytyy ns. lean -työkaluja käytössä kuten monet raportit todistavat. Tiedän, että Saksassa on tehty auton kokoonpanoasemia pahvilaatikoista (= lean-työkalu), mutta ei pidä uskoa, että autot tehdään ”pahvilaatikkotehtaassa”!

Miksi käytetään lean-työkaluja? Miksi ei suoraan kuvata ilmiöitä. Syynä on systeemiteorian vaikeus, epäkonkreettisuus. Sama joka on matematiikankin opettamisessa. On helpompi opettaa 1 porkkana + 2 porkkanaa = 3 porkkanaa kuin 1+2=3.

TPS (Toyota Production System) on oppimisalusta, joka auttaa työntekijöitä hahmottamaan ja parantamaan heidän omaa työtään systeeminä ja yhdessä työskennellessä luomaan arvoa asiakkaille, jotka maksavat siitä, osaoptimoinnin sijaan.

Yhteenveto

Lean-systeemiä on kehitetty vuosikymmeniä kokeile ja erehdy -periaatteella ja se on tiettyjen työkalujen ilmentymä, joita tarvitaan oppimisessa ja hallitsemisessa ei välttämättä jossain erityisessä operaatiossa vaan tarkoituksen toteutumisessa.

Lean on äärimmäisen tehokas menetelmä, mutta se vaatii huolellisen perehtymisen sen taustaan (TQM) ja menetelmiin.

P.S. Seuraavissa artikkeleissa palaan leanin toteutusstrategiaan ja siihen, kuinka leanissa löydetään oikeat ongelmat (allokointi). Leanin taustalla on myös meidän ajattelusta poikkeava ajattelumalli, päättelyketju.

Lähteet:

- Michael Balle, Daniel Jones, Jacques Chaize ja Orest Fiume: The Lean Strategy, 2017

- https://blog.deming.org/2016/10/toyotas-management-history/

- Masaaki Imai, Kaizen: The key to Japan’s competitive success. (1986)

- Daniel Roos, James P Womack, ; Daniel T. Jones: The Machine That Changed the World : The Story of Lean Production, (1991)

- James Womack ja Daniel Jones: Lean Thinking, 1996

- Isao Kato, Art Smalley; Toyota Kaizen Methods – Six Steps to Improvement, 2011

- Artikkeli: ”Kultasormi” Black Belt ja hänen Lean Six Sigma -pelinsä, julkaistu 7.2.2018 (http://www.qk-karjalainen.fi/fi/artikkelit/kultasormi-blackbelt/)

- https://www.lean.org/WhatsLean/

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.