Ensimmäisessä Lean-strategiaa valaisevassa artikkelissa käsittelin Leanin juuria – tri W. Edwards Demingin ja tri J. M. Juranin vaikutusta – ja TQC/TQM:stä kehittynyttä Toyotan tuotantotapaa (TPS), jota nykyisin kutsutaan leaniksi.

On syytä muistaa, että ennen II-maailmansotaa ja sen jälkeenkin Japani kärsi pitkään huonosta laatumaineesta. ”Riisikuppiautoa”, Datsunia tai ”kortsua”, Toyotaa, ei kukaan halunnut ostaa 70-luvulla! Nyt on toisin. Tapahtui muutos, parannus.

Artikkelissa käsittelin myös leanin määritelmää – Leanin tarkoitus on parantaa asiakasarvoa samalla kun minimoidaan hukkaa. Leanissa käytettävät työkalut on usein ymmärretty väärin. Päämäärä ja toiminta ovat sekoittuneet keskenään. Työkalut on yhdistetty ”parhaat käytännöt” ajatukseen eikä johdatuksena, keinoina parhaisiin käytäntöihin, joilla lean-strategiaa totutetaan. Lean-työkaluista (35+) on valittava kuhunkin tilanteeseen parhaiten sopivat, mikä edistää strategiaa parhaiten.

Lean ja Suomi

Olen huomannut, että Suomessa lean-työkalun käyttö nähdään ”muutoksena” ja muutoksen tulos parannuksena. Näin ainakin julistavat eräät lean-konsultit kertoessaan ”menestystarinoita”. Eihän se näin ole! Tyhjiä lupauksia. Muutos syntyi, mutta tavoite jäi saavuttamatta ja aika ja rahat menivät!

Parannusmenetelmällä, työkalulla, saadaan aikaan muutos, jonka on yleensä oltava vähintään 70 % lähtötilanteesta (Lean Six Sigma -suositus). Näistä muutoksista mahdollisesti, korostan mahdollisesti, seuraa parannus asiakasarvossa ja liiketoiminnassa samalla kun hukka vähenee tai sitten ei. Kaikki riippuu siitä, miten allokointi, kohdistaminen on onnistunut.

Tositapahtuma: Boeingin tehtaalla/1/ toteutettiin lean-työkaluilla muutoksia erinomaisen hyvin (45 % lyhennys jaksoaikaan), 28 % pienennys työvoimakustannuksiin, 60 % pienennys toissijaisiin aikahukkiin, 24 % pienennys ei-yhdenmukaisuuksiin (virheisiin) ja 89 % tehokkuus). Tulos kuitenkin lähes nollaparannus. Reaalisia kustannussäästöjä saavutettiin vain 5 % laskennallisesta tavoitteesta! Lean-muutos ei taannutkaan automaattisesti parannusta!

Juuri tähän kohtaan Lean Strategy -kirjassa/2/ kohdistetaan kritiikki. Kuinka lean -muutokset allokoidaan niin, että syntyy reaalinen säästö. On arvioitu, että vain 2 % muutoksista johtaa leanissa todelliseen parannukseen/3/.

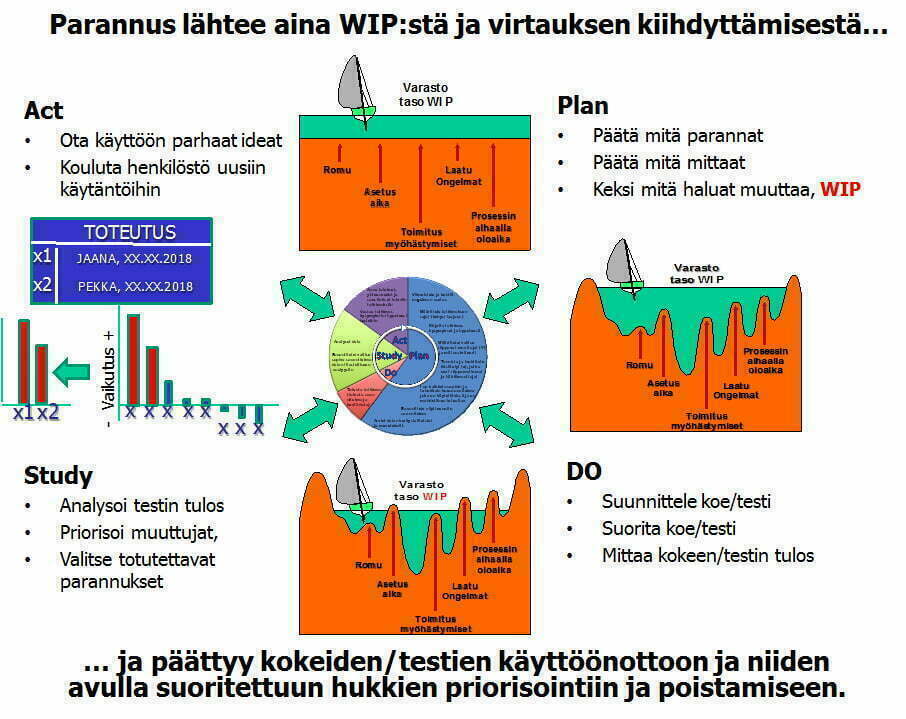

Keskeinen ongelma kaikissa palvelu ja teollisissa toiminnoissa on, kuinka allokoida, kohdistaa, asiakasarvo ja hukka toteutusprosessiin ja ihmisten toimintaan niin, että muutos näissä tekijöissä samanaikaisesti saa aikaan parannuksen palvelujen ja tuotteiden asiakasarvoissa ja hukka (kustannukset) niin asiakkaalla kuin toteutuksessa pienenee. Tämä prosessi tunnetaan jatkuvan parannuksen ympyränä eli Demingin ympyränä PDSA. Tällä ympyrällä voit testata, että todella lean-työkalun synnyttämä muutos on myös asiakasarvoa lisäävä ja hukkaan pienentävä vaikutus.j

Lean-strategia

Lean-strategia/2/ muodostuu kolmesta opista/ajatuksesta:

1. Lean-ajattelun omaksuminen ja sen ulottaminen koko liiketoimintastrategiaan

- Etsitään oikeat asiakasongelmat, jotka ratkaistaan (priorisointi ja allokointi). Tärkeä kysymys, mikä on oikea ongelma! Luodaan kehykset parannussuunnille niin, että jokainen henkilö yrityksessä ymmärtää, kuinka oikeisiin asiakasongelmiin voi vaikuttaa ja tuetaan oppimista muutos muutokselta arvoa tuottavalta tasolta toiselle välttäen hukkaa tuottavia päätöksiä (osaoptimointia).

- Ylläpidetään parannussuuntaa kohti ”pohjantähteä” – turvallisuus, 0-virhe, 100 % lisäarvo, 1×1-virtaus, varmuus työpaikasta – ja tuetaan päivittäisiä parannuksia, joilla ratkaistaan globaalit haasteet strategian totuttamisessa ja lopulta voitetaan ne.

2. Ihmiskeskeisen organisaation johtaminen on oppimista

- On oivallettava, kuinka erilailla on ajateltava ja toimittava johtamisessa, jotta parantamisesta tulee kiinteä osa tehdä työtä eikä erillinen funktio, kuten taylorismissa. Taylorismissa työ ja suunnittelu/ parantaminen erotettiin toisistaan 1900-luvun alussa. Tämä oli aikaa, jolloin osaamisen erot olivat suuret. Oli suunnittelutyö ja tehdastyö. Nyt on osin toisin. Lean-työ = työ + parannus!

- Ihmiset tuottavat erinomaisia tuloksia, kun he sitoutuvat asiakkaan arvon parantamiseen ja he näkevät oman edistymisensä. Heidän toimintaansa tuetaan parantamisessa ja heitä arvostetaan. Toisin sanoen he näkevät merkityksen, miksi tehdä työtä.

- Lean-oppimissysteemi tarjoaa strukturoidun tavan tukea tiimejä heidän omassa oppimisessa – ja jokaisen tiimin nerokkuus mahdollistaa johtajalle oppia kuinka kilpailla markkinoilla käyttämällä operatiivista parannusta oppimiseen ja yrityksen kehittämiseen. A3 ja Lean Six Sigma -raportit ongelmien ratkaisemisesta ovat erinomaisia keinoja johtajalle nähdä todellinen tilanne ja syyt ongelmien takana.

3. Lean-oppiminen parantaa yrityksen tulosta

- Parantamalla laatua tuetaan myyntiä ja katetta (pienentämällä ei-laadun kustannuksia) samalla kun kiihdytetään virtausta, joka paljastaa ongelmat. Huomatkaa, että virtauksen kiihtyessä eli läpimenoajan lyhentyessä samalla ulostulo laskee ja johtaa aluksi yrityksen tuloksen heikkenemiseen kunnes ongelmien ratketessa päästään parempaan kapasiteetin käyttöön ja tulokseen.

- Päivittäiset Kaizenit (Experiments, Taguchi, DoE, Six Sigma) tukevat kustannusten hallintaa jokaisella tiimitasolla ja mahdollistavat kokonaisuuden optimoinnin (kuva 3). Virtauksen kiihdyttäminen tuo oikeat ongelmat esille. Kun ulostulon läpimeno alenee virtauksen kiihtymisen seurauksena (WIP:ä alentamalla), niin tämä tuo näkyviin ”oikeat ongelmat”, johon voidaan soveltaa lean työkalun konseptia ja jos ja kun ulostulo paranee, on tapahtunut todellinen lean parannus. Asiakasarvo on parantunut samanaikaisesti kun hukka on pienentynyt. Kyse on siis kokeesta, experimentistä. Tietysti kohteena voi olla myös jokin muukin kuin läpimeno.

- Liiketoimintatasolla Lean näkyy siinä, miten johtajat valitsevat investoinnit ja kuinka investoinnit toteutetaan nyt ja huomenna. Tämä näkyy radikaalina muutoksena tuottavuudessa.

- Investoimalla ihmisten kompetenssiin ja ymmärtämällä, kuinka askel askeleelta tapahtuva parannus voi avata uusia mahdollisuuksia, johtajat luovat olosuhteet todellisille pysyville innovaatioille.

- Ensisijainen investointikohde on operaatioiden virtauksen kiihdyttäminen, läpimenoajan lyhentäminen ilman, että läpimeno heikkenee. Huom. investointi ei kohdistu kapasiteetin kasvattamiseen.

- Tämä on radikaalisti erilainen tapa johtaa verrattuna tavanomaiseen finanssijohtamiseen, joka johtaa yleensä osaoptimointiin.

Lean-systeemi on sarja keskenään sidoksissa olevia oppimisaktiviteetteja, joilla haetaan vastausta työpaikalla neljään syvälliseen kysymykseen:

1. Kuinka tyydytämme asiakkaita paremmin?

- Emme halua tuottaa tuotteita ja palveluja, joista asiakkaat pitävät. Haluamme, että asiakkaat rakastavat niitä. Haluamme täydellisen tyytyväisiä asiakkaita, joka tarkoittaa sen ymmärtämistä, kuinka voimme tehdä paremmin juuri nyt auttaaksemme asiakkaiden yksilöllisissä ongelmissa.

2. Kuinka voimme tehdä työn helpommin?

- Ihmiset etsivät merkitystä työhön juuri samalla tavalla kuin he tekevät jokapäiväisessä elämässä. Kuinka voimme saada kaikki työntekijät parantamaan heidän omaa työtään ja heidän tiiminsä työtä eliminoimalla kaikki esteet, jotka estävät tekemästä parasta työtä asiakkaalle.

3. Kuinka pienennämme kokonaiskustannusta?

- Pysyäkseen kilpailukykyisenä nopeasti muuttuvilla markkinoilla, kuinka voimme jatkuvasti pienentää kustannuksia, ei rivi riviltä budjettia kuristaen, vaan jakamalla suuret kustannuskokonaisuudet niille ihmisille, jotka ovat prosessissa ja sitouttamalla heidät auttamaan kokonaiskustannusten pienentämisessä, kun tehdään tuotteita tai palveluja.

4. Kuinka opimme nopeammin yhdessä?

- Läpimurtoajattelu (breakthrough), jota Lean tarjoaa, tarkoittaa parempaa yksilöllistä kompetenssia ja parempaa tiimityötä. Oppia nopeammin yhdessä vaatii tietyn tyyppisen ilmapiirin, jossa on luottamusta. Oppiminen vaatii avoimen, uteliaan mielen, varmuuden ja lämpöisen sydämen.

Leanin ongelma

Lukuisissa Lean-projekteissa, joissa on käytetty Lean-työkaluja ja parannettu tuottavuutta, on ongelmia!/3/

Projektien jälkeen on ollut vaikeuksia ”löytää” laskettuja säästöjä ja ylläpitää parannuksia. Ihmiset ovat tulleet jatkuvasti negatiivisemmiksi Leania kohtaan ja haluttomiksi liittyä projekteihin. Leanin ”projekti- ja työlistat”, jotka syntyvät osaoptimoinnin seurauksena, ei ole se tapa, jolla toimitaan kestävästi.

Leanin ehkä kaikkein vaikeimmin ymmärrettävä asia on, että meidän on aloitettava kaikkein ilmeisimmistä ASIAKASTA haittaavista ongelmista, jotta se OIKEA tai OIKEAT ongelmat löydetään. Siis laatu ja toimitusongelmat, jotka näkyvät suoraan tehtaan tai palvelupisteen ”lattialla”. Ongelmat tulevat esille ja ilmeiseksi WIP:ä eli keskeneräistä työtä rajoittamalla eli kiihdyttämällä virtausta.

Leanin parannuksen teoria: Syvät (oikeat) ongelmat löydetään korjaamalla ilmeiset operatiiviset asiat, jotka yritys on luvannut toimittaa asiakkaille ja työntekijöiden turvallisuuteen liittyvät ilmiselvät puutteet.

Miten nopeasti käynnistetään Lean

Yritysjohto ei useinkaan tiedä, kuinka hyvin tai huonosti tehtaan tai palvelun lattiatasolla arvon muodostus syntyy ja kuinka tehdään päivittäisiä päätöksiä, jotka ovat yhdenmukaisia yrityksen strategisten valintojen kanssa.

Nopeat toimenpiteet voidaan käynnistää Lean-oppimissysteemin aloittamiseksi ja samalla luoda viitekehys strukturoidulle tutkimusmatkalle:

- Luo lista avain indikaattoreista ja hanki niihin informaatio, jotka heijastavat haasteita turvallisuuteen, laatuun, läpimenoaikaan, tuottavuuteen, energian käyttöön ja moraaliin tehdaslattialla. Olen käyttänyt tästä nimeä systeemikäyrät. Katso esimerkiksi kirjasta ” Laatujohtamisoppien (TQM) soveltaminen PK-yritykseen – SPC, systeemiteoria, TOC-teoria”/4/

- Rakenna imusysteemi käsitelläksesi muutostilaa paremmin ja löydät oikeat ongelmat. Esimerkiksi rajoittamalla työmääräimillä tai tuotannonohjauksen ulosannettavia töiden määrää prosessissa, keskeneräistä tuotantoa, WIP jne. Tämä automaattisesti pudottaa ulos tulevaa tuotantomäärää ja samalla ”pullonkaulat” ja ongelmat tulevat esille – ja syntyy paine parantaa läpimenoa ja toteuttaa kaizeneita ulostulon palauttamiseksi perustasolle ratkaisemalla lean-ongelma.

- Sovi tuotantopäällikön kanssa, että työ pysäytetään jokaisen laatuongelman – erheen, virheen, vian – tapahtuessa ja virheet viedään kaikkien nähtäville palautteeksi ja laatutaulujen analyysin (SPC) kautta ratkaistavaksi/5/. Tee laitteet ja materiaali jatkuvasti luotettavammiksi ja suorituskyky Cp>2 (≈ A3, Lean Six Sigma)) ja kokonpano saumat-tomammaksi. Tarkista, että kokoonpanotoleranssit on määritetty oikein.

- Tee jokainen tuotantotila perusstabiiliksi palautelenkeillä (feedback-lenkki), käyttämällä 5S, tiimi stabilointia ja laatutauluja ja päivittäistä ongelmanratkaisua (A3/8D)

Lean ja lean-työkalut ovat itse asiassa oppimislaboratorio, ei valmis ”best practice” -ratkaisu, joka on tuotu päivittäisiin operaatioihin auttaen jokaista henkilöä muodostamaan ratkaisuja joka päivä kaikkialla, missä voidaan toistaa kokeita, Kaizeneita, suurempien haasteiden saavuttamiseksi. (PDSA, DoE, Taguchi, Experiments, Lean Six Sigma).

Yhteenveto

Lean-systeemiä on kehitetty vuosikymmeniä ”kokeile ja erehdy” -periaatteella ja se on tiettyjen työkalujen ilmentymä, joita tarvitaan oppimisessa ja hallitsemisessa ei välttämättä jossain erityisessä operaatiossa vaan tarkoituksen toteutumisessa.

Jatkuva kestävä kasvu ja tuottavuus saadaan aikaiseksi keskittymällä asiakasarvoon ja kouluttamalla ja kehittämällä henkilöstö tukemaan tätä toimintaa.

Lähteet:

- https://docs.lib.purdue.edu/cgi/viewcontent.cgi?article=1027&context=atgrads

- Michael Balle, Daniel Jones, Jacques Chaize ja Orest Fiume: The Lean Strategy, 2017

- ”Why Lean Programs Fail – Where Toyota Succeeds: A New Culture of Learning” Forbes, February 5, 2011

- Tanja Karjalainen, Eero karjalainen: Laatujohtamisoppien (TQM) soveltaminen PK-yritykseen – SPC, systeemiteoria, TOC-teoria /2000

- Artikkeli: Unohdettu laadunohjaus?!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.