Inhimillinen virhe ja sen ehkäiseminen

Inhimillinen virhe on hyvin yleinen virhe niin teollisuudessa kuin palveluissakin. Onnettomuuksista 80-90 % uskotaan tapahtuvan inhimillisestä virheestä. Sama uskomus voitaneen yleistää kaikkiin tuote- ja palveluvirheisiin. Sanotaanhan, että ”erehtyminen on inhimillistä”!

Inhimillistä virhettä ei voi merkittävästi eliminoida tai vähentää pyytämällä työntekijää olemaan huolellinen. Tämä yksinkertainen korjaustoimenpide ei vain toimi, koska emme voi nimetä inhimilliselle virheelle muuta juurisyytä kuin ihminen vai voimmeko.

Voisiko inhimillinen virhe olla kuitenkin seuraus, oire, ihmisen ”takana” olevista juurisyistä, joihin voimme puuttua ja näin eliminoida tai ainakin vähentää inhimillisten virheiden esiintyvyyttä. Uusi teoria tukisi tätä ajatusta.

Inhimillisen virheen taustaa, luokittelua, teoriaa ja ehkäisymenetelmiä on käsitelty laatutekniikassa yllättävän vähän. Tässä artikkelissa pyritään valaisemaan näitä tekijöitä.

Sisältö:

- Johdanto

- Henkilöperusteinen lähestymistapa

- Systeemilähestymistapa

- Miksi ihmiset tekevät virheitä?

- Inhimillisen virheen luokittelu

- Inhimillisen virheen teoria (J. Reason)

- Kuinka vähentää inhimillisen virheen esiintyvyyttä

- Virheisiin liittyvien toimenpiteiden hierarkia

- Yhteenveto

- Lähdeluettelo

1. Johdanto

Inhimillisen virheen ongelma voidaan nähdä kahdella tavalla: henkilöperusteisesta lähtökohdasta tai systeemin näkökulmasta (1, 2). Molemmilla lähestymistavoilla on omat kannattajansa. Henkilöperusteisessa mallissa virheen juurisyynä on ihminen ja systeemimallissa virhe on seuraus (oire), syy löytyy systeemistä ja sen olosuhteista.

Molemmat mallit synnyttävät aivan erilaisia ratkaisutapoja virheiden eliminointiin ja vähentämiseen – virheiden kokoamiseen, analysointiin, käsittelyyn, toimenpiteisiin ja erityisesti johtamiseen.

Henkilöperusteinen lähestymistapa, syyllisen hakeminen virheeseen, on varmasti edelleen yleisin tapa. Jääkiekkoselostajan yleisin lausahdus pelissä taitaa olla ”huolimaton syöttö”. Tämä kuvaa inhimillistä virhettä. Virhe häviää, kun valmentaja, karkottaa huolimattomuuden ja pelaajasta tulee huolellinen! Näitä esimerkkejä löytyy jokapäiväisestä elämästä niin kodissa, koulussa kuin työpaikalla. Harvoin edes tunnistamme ilmiötä. Kohdistamme virheen tai vian syyn suoraan henkilöön ja hänen käyttäytymiseensä.

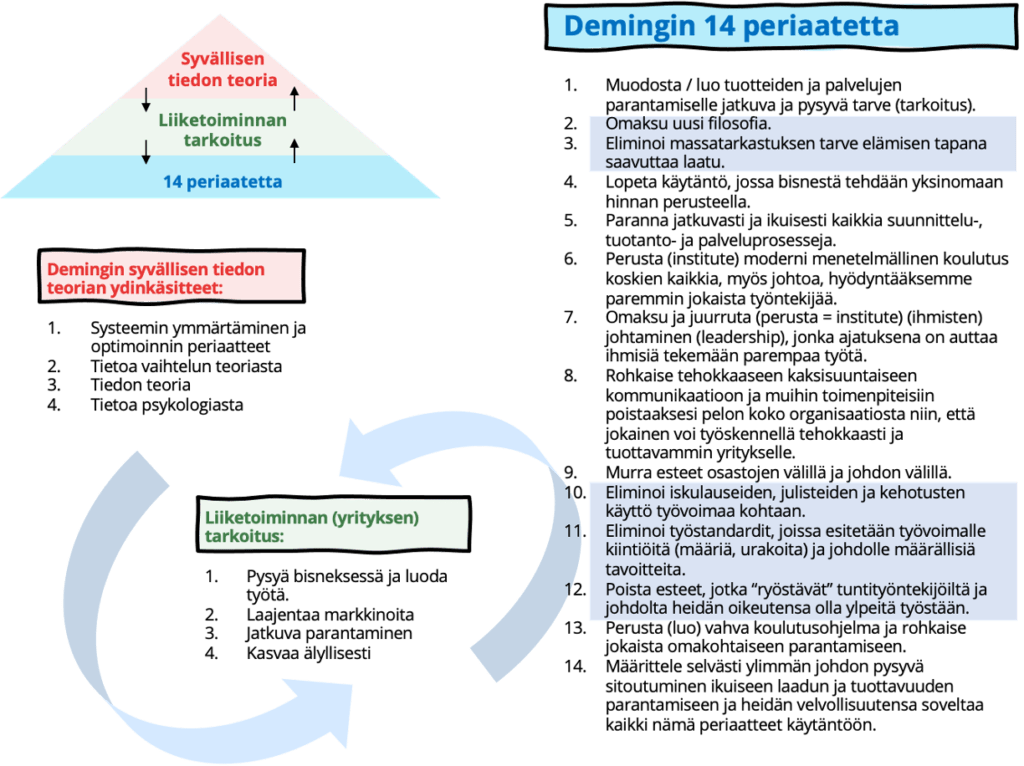

Systeemilähestymistapa alkoi yleistyä 1980-luvulla, kun tri W. Edwards Deming esitti 14 johtamisprinsiippiä kirjoissaan Out Of the Crisis ja The New Economics /3/ ja psykologi James J. Reason vuonna 1990 inhimillisen virheen teorian ja luokittelun /4, 5/. Virheet ovat heidän mukaansa ensi sijassa systeemin aiheuttamia (94 %) ja vain pieni osa on erityissyitä (6%), joille on nimettävissä jokin selkeä ihmisen vaikutuspiirissä oleva syy.

2. Henkilöperusteinen lähestymistapa

Hyvin yleinen henkilöperusteisen lähestymistavan perinne löytää kaikkiin virheisiin ihmisen, joka on syyllinen. Tyypillisiä tilanteita ovat virheet yrityksissä, vaaraa aiheuttavat teot, onnettomuudet ja hoitovirheet, joissa kysytään välittömästi, kuka on vastuussa ja kuka on syyllinen. Yksilöiden syyllistäminen on emotionaalisesti tyydyttävämpää kuin syyn aiheuttajan etsiminen systeemistä tai prosessista. Ihmisiä pidetään vapaina toimijoina, jotka pystyvät valitsemaan itse virheettömien ja virheellisten, oikeiden ja väärien, turvallisten ja turvattomien käyttäytymistapojen välillä.

Tämä lähestymistapa katsoo, että nämä teot ja virheet johtuvat ensisijaisesti poikkeavista henkisistä prosesseista, kuten unohtamisesta, välinpitämättömyydestä, huolimattomuudesta, tarkkaamattomuudesta, piittaamattomuudesta ja huonosta motivaatiosta. Luonnollisestikin tämän näkemyksen mukaisessa henkilöperusteisessa lähestymistavassa johtaminen ja vastatoimet kohdistuvat pääasiassa ihmisten käyttäytymisen muuttamiseen, ei-toivotun ihmisvaihtelun vähentämiseen – motivointiin, palkitsemiseen ja rankaisemiseen. Parannusmenetelmiä ovat iskulauseet, julistekampanjat, kurinpitotoimenpiteet, uhkailu, uudelleenkoulutus, nimittely, syyttäminen ja häpeään saattaminen.

Tämän lähestymistavan seuraajat pitävät inhimillisiä virheitä moraalisina ongelmina. Oletetaan, että pahoja asioita tapahtuu vain pahoille ihmisille. Tätä psykologit kutsuvat ”oikeudenmukaisuuden maailman hypoteesiksi tai harhaksi”, (a Just World) (= ihmisillä on vahva halu tai tarve uskoa, että maailma on järjestetty, ennustettava ja oikeudenmukainen paikka, jossa ihmiset saavat ansaitsemansa palkkion). Tätä voi kutsua myös täydellisyyden maailmaksi, jossa ei ole vaihtelua. Kaikki tapahtuvat Aina Oikein ja Juuri Oikeaan Aikaan (Just in Place and Time).

Tri W. Edwards Deming varoitti tästä ”täydellisestä” ja henkilöön kohdistuvasta maailmasta, inhimillisestä virheestä, useassa kohdassa johtamisfilosofiaansa (kuva 1) toteamalla, että ”Vallitseva johtamistapa murskaa työn ilon”. Henkilöperusteinen lähestymistapa ja siitä nähty inhimillinen virhe ei enää kuulu 2020-luvun laatufilosofiaan, laatujohtamiseen ja laatutekniikkaan. Nyt liputamme juurisyytä (Root Cause). Artikkeli: Juurisyyanalyysi ja sen kehittyminen (7-12)

3. Systeemilähestymistapa

Systeemi- ja prosessilähestymistapa on tieteellisen laatufilosofian ja SPC:n peruslähtökohta. Filosofia syntyi tri Walter A. Shewhartin ideoiden pohjalta vuonna 1931. Sen keskeinen sanoma on, että ihminen on erehtyväinen ja virheitä on odotettavissa parhaimmissakin organisaatioissa. Vaihtelua on aina olemassa. Virheet nähdään pikemminkin seurauksina, oireina kuin syinä, jotka eivät johdu niinkään ihmisluonnon kieroutumisesta kuin ”ylävirran” systeemin, prosessin olosuhdetekijöistä. Näitä tekijöitä nimitetään ihmistekijöiksi, Human Factors (HF) ja nämä tekijät huomioivaa suunnittelua Human Factor Engineering (HFE) /6, 13/. Erityisesti japanilaiset korostavat näitä menetelmiä. Virheitä aiheuttavia olosuhdetekijöitä ovat työpaikalla esiintyvät toistuvat virheansat ja ansoja synnyttävät organisaatioprosessit, prosessien heikko stabiilisuus ja liian heikko suorituskyky suhteessa vaatimuksiin (Cp<1). Artikkeli: Väärinymmärretty laadun parannus – Lean Six Sigma?! /14/

Inhimillisten virheiden vastatoimet perustuvat olettamukseen, että vaikka emme voi muuttaa ihmisen tilaa, voimme muuttaa olosuhteita, joissa ihmiset työskentelevät. Tyypillisiä ”japanilaisia” keinoja ovat erilaiset virheen estin-, tarkastus- ja paljastusmenetelmät (Poka-Yoke, error-proof, source inspection, self-inspection, successive inspection, Toyota Andon jne.). Toyotan tehdaslattialla oleva laadunhallintajärjestelmä perustuu pitkälti inhimillisten virheiden hallintaan ja tarkastusmenetelmiin. (Katso: 13 pillars of the Toyota Production System)

Keskeistä on rakentaa systeemiin riittävästi puolustuslinjoja inhimillisiä virheitä vastaan – vastaanottotarkastus, lähdetarkastus, itsetarkastus, perättäistarkastus, lopputarkastus – eli tehokas laatujärjestelmä, joka tunnistaa, poimii ja ratkaisee ns. inhimilliset virheet unohtamatta kuitenkaan muiden virheiden ennaltaehkäisy-menetelmiä, SPC, juurisyyanalyysiä, 8D, Lean Six Sigmaa jne. Tehokas CAPA-järjestelmä /2/ (Corrective Action and Preventive Action).

4. Miksi ihmiset tekevät virheitä?

Suuri osa inhimillisistä virheistä näyttää johtuvan järjestelmän suunnittelun puutteista, jotka luovat suotuisat olosuhteet virheiden esiintymiselle.

Kolme systeemin päätekijää /1, 2/ saavat ihmiset erehtymään:

- Tehtävän monimutkaisuus. Tehtävät eroavat toisistaan tarvittavan henkisen prosessoinnin määrässä. Lyhytkestoisen muistin kapasiteettirajoitukset ja muistista palauttamisen ongelmat vaikuttavat voimakkaasti ihmisen suorituskyvyn luotettavuuteen. Mitä enemmän muistamista, osia, työvaiheita, sitä enemmän virhemahdollisuuksia ja virheitä!

- Virhealttiit tilanteet. Työtilanteet, joissa on puutteellinen suunnittelu lisäävät virheiden todennäköisyyttä (väärät tai epäsopivat toleranssit, epästabiilisuus ja suorituskykypuutteet). Järjestelmät ja prosessit tulee sovittaa ihmisiin, eikä päinvastoin. Prosessin suorituskyvyn on oltava riittävä, toleranssit oikeat ja erityissyyt hallinnassa (laatutaulu (18)). Virheherkkyys koskee työtilannetta, ei ihmisiä. Meillä Suomessa säännöllisesti prosessit ovat epästabiilit ja prosessien suorituskyvyt ovat Cp= 0,45 – 0,70, kun pitäisi olla vähintään Cp>1. (Lähde 17 sivut 115 ja 339). Taustalta löytyy usein ”täydellisen maailman” piiloajatus. Ei olla varauduttu epätäydelliseen maailmaan ja virheisiin!

- Käyttäytymisominaisuudet. Ikä, sukupuoli, älykkyys, fyysiset olosuhteet, voima/kestävyys, tehtävien tuntemus, koulutus, kokemus, taitotaso, motivaatio, asenne, tunnetila, stressitaso ja sosiaaliset tekijät ovat joitakin käyttäytymisen ominaisuuksia, jotka voivat olla syitä inhimillisiin virheisiin. Liian usein näkee työpaikkoja, joissa ergonomia ja valaistus on todella huono. Nämä ja monet muut seikat on aina huomioitava työtä suunniteltaessa ja työtä annettaessa.

Peruskysymys on, onko henkilö vastuussa tahattomasta virheestä? Virheet ja erheet ovat määritelmän mukaan tahattomia, ja jos niihin ei ole selvää syytä (tai jos syytä ei löydy). Vastaus: Tekijä EI ole vastuussa tahattomasta virheestä.

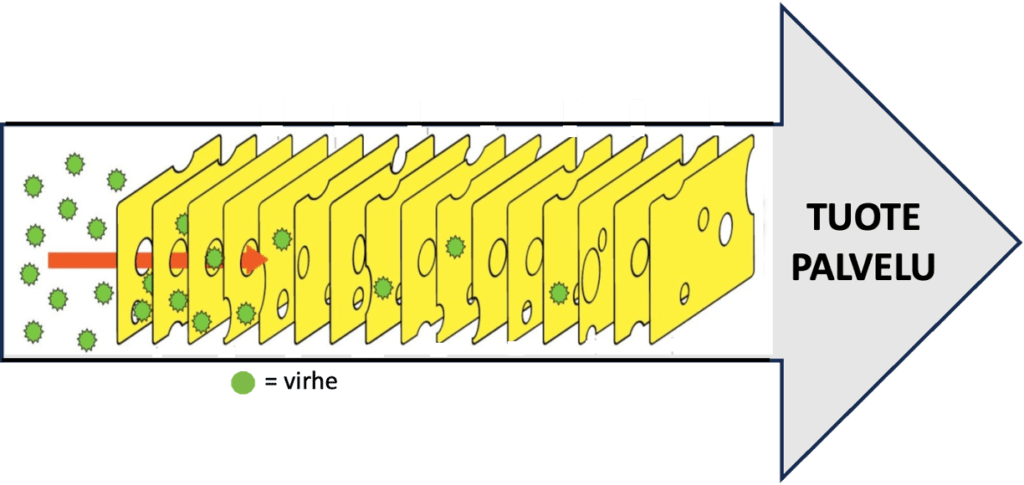

Yksittäinen ylävirran virhe aiheuttaa harvoin tuote- tai palveluvirheitä, reklamaatiota, valitusta, onnettomuutta tai muita ei-toivottuja seurauksia, koska useimmissa järjestelmissä, varsinkin monimutkaisissa järjestelmissä, on riittävästi suojatoimia- ja puolustuslinjoja alavirrassa yksittäistä virhettä vastaan.

Hyvin johdetusta laatuyrityksestä löytyy moninkertaiset suojamekanismit ja muurit. Inhimillisen virheen teorian ja luokittelun mallin kehittänyt psykologi James J. Reason esitti virustorjuntaan havainnollisen sveitsiläisen juuston mallia (Swiss Cheese Model) Kuva 2. ”Juustossa” on aina reikiä, mutta jos juustosiivuja on riittävästi, virheellä ei ole suoraa reittiä ulostuloon. Tähän päästään esim. itse- perättäistarkastuksella, jossa edellisen vaiheen työn tarkistaa seuraavavaihe ja jokainen omansa. ”Juustosiivuja” on yhtä monta kuin työketjussa/prosessissa henkilöitä.

Siis miksi ihmiset tekevät virheitä?

- Ihmisen erehtyvyys on osa ihmisen tilaa. Sitä voidaan hallita tiettyyn pisteeseen asti, mutta sitä ei voi koskaan poistaa.

- Johto ei voi muuttaa työntekijöiden inhimillistä tilaa. Johto voi kuitenkin hallita olosuhteita, systeemiä, joissa ihmiset työskentelevät.

- Ihminen tekee aina virheitä.

- Korjaavilla toimilla, joihin liittyy sanktioita, uhkauksia, pelkoja ja vastaavia, on hyvin rajallinen tehokkuus, ja monissa tapauksissa nämä toimet voivat vahingoittaa moraalia ja toimivat käänteisesti. (Vertaa Deming)

- Virheitä tapahtuu järjestelmän kaikilla tasoilla.

- Virheen välittömät syytekijät (esim. hetkellinen tarkkaamattomuus, huolimattomuus) ovat usein marginaalisia ja vähiten hallittavissa olevia lenkkejä syyketjussa.

5. Inhimillisen virheen luokittelu

Hyvin usein vieläkin käytämme termiä inhimillinen virhe epätoivotun tuloksen syyksi, olipa kyseessä valmistusvirhe tai onnettomuus ja sen tutkinta. ”Rukkaset” putoaa ja laatu- ja toimintavirheen analyysi loppu välittömästi! Miksi? Ei tunneta inhimillisen virheen luokittelua, teoriaa.

Toinen laajalti käytetty ilmaus on tahaton inhimillinen virhe. Inhimillisen erehdyksen seuraus ei ole vain ei-toivottu, vaan myös odottamaton, koska henkilö ei aikonut tehdä jotain väärin.

Psykologit ovat yrittäneet ymmärtää inhimillisiä virheitä ja kehittää menetelmiä niiden ehkäisemiseksi tai vähentämiseksi. Vaikka inhimillisistä virheistä on olemassa monia malleja, kaksi tämän tieteenalan tunnetuimpia kirjoittajia ovat James J. Reason (1990) ja Jens Rasmussen (1983).

6. Inhimillisen virheen teoria (James Reason /6/)

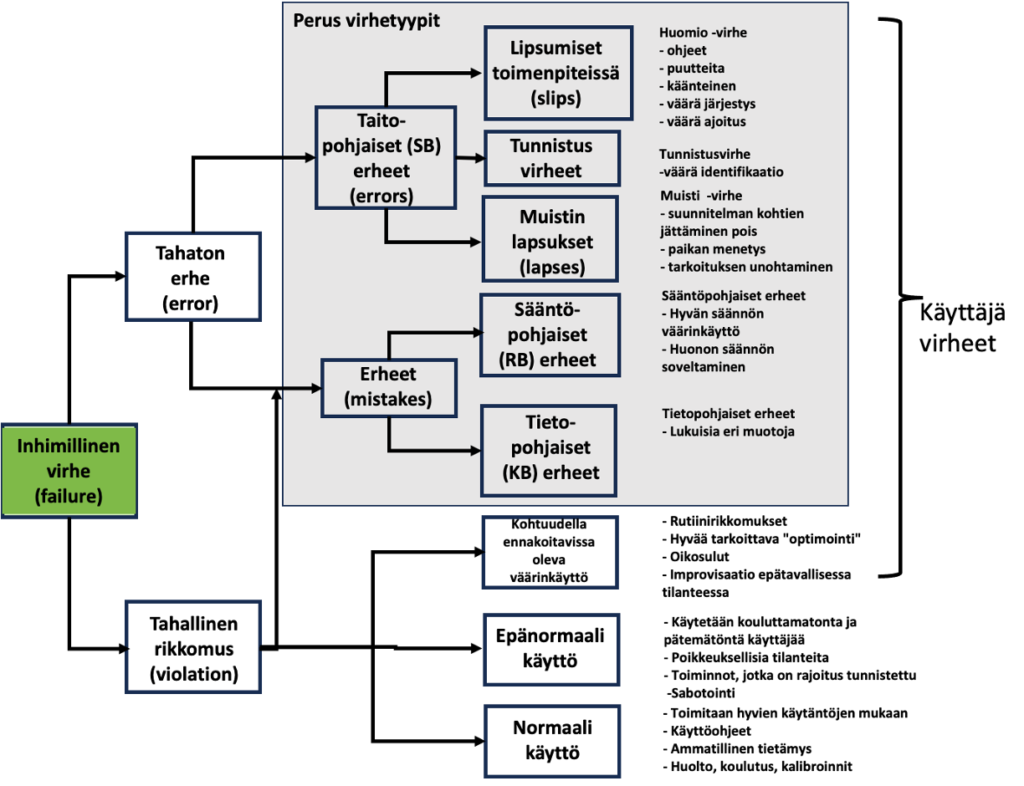

Inhimillisen virheen taustalla nähdään olevan kolme aivojen kognitiivisen käsittelyn vaihetta – suunnittelu, tallennus ja toteutus, kun on suoritettava jotakin työtä tai tehtävää. Näihin jokaiseen liittyy virhe.

- Suunnitteluvaiheessa tapahtuu virheitä (mistakes). Suunnitelma ei sovellu halutun tavoitteen saavuttamiseksi.

- Tallennus (muisti) aiheuttaa virheitä, lapsuksia (lapses). Edellä kuvattu suunnitelma on talletettu muistiin, josta se pitäisi noutaa. Muistista nouto epäonnistuu ja hyppäämme yhden vaiheen yli tai muistamme väärin.

- Toteutusvaiheessa syntyy lipsahduksia (slips). Toteutamme suunnitellun ja muistista noudetun suunnitelman virheellisesti.

Inhimillisen virheen mallia kutsutaan GEMS-malliksi (Generic Error-Modeling System). Mallin tarkoituksena on ymmärtää inhimillisten virheiden alkuperää, juurisyitä. GEMS tunnistaa edellä kuvatut kolme kognitiivisen tehtävän tasoa, prosessia.

– taitopohjainen (skill-based, SB): tutut, automaattiset tehtävät

- yleensä matalatasoinen, kuten osata kirjoittaa tekstiä oikein

- hyvin hallitut tehtävät

- vähän kognitiivista ajattelua vaativia, lähes automaattisia tehtäviä

– sääntöpohjaiset (rule-based, RB): tehtävät, joita lähestytään sisäisten ongelmanratkaisusääntöjen mukaisesti tietyllä kaavavastaavuudella

- luodut säännöt käytettävissä

- monimutkaisemmat tehtävät kuin taitopohjaisissa tehtävissä

- ”havaittu oire X tarkoittaa, että järjestelmä on tilassa Y”

- ”Jos järjestelmä on Y, minun pitäisi luultavasti tehdä Z korjatakseni sen”

– tietopohjaiset (knowledge-based, KB): tehtävät, joita lähestytään päättelyn avulla perusperiaatteesta lähtien

- uusi tilanne ilman opittuja rutiineja ja sääntöjä

- käytettävä tietoa ratkaisun löytämiseen

- täysin tietoista toimintaa

- esimerkiksi tehdasfysiikka silloin kun säännöt ja kokemus eivät päde operatiiviseen toimintaan (läpimenoaika, varasto, läpimeno)

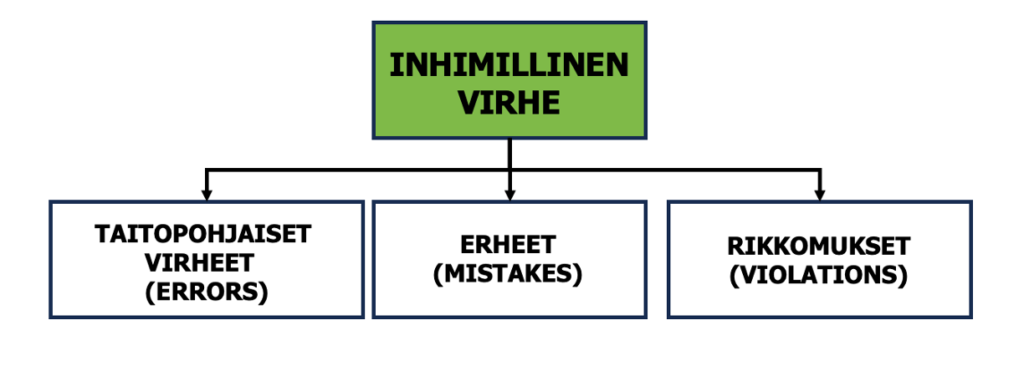

On olemassa kolme tapaa, joilla suunnitellut toimet voivat epäonnistua tavoitteidensa saavuttamisessa: Virheet, erheet ja rikkomukset. Kaksi ensimmäistä ovat tahattomia ja viimeinen tahallinen toimenpide.

Näitä kuvan kolmea virhettä voi luonnehtia seuraavasti:

- Toimintasuunnitelma voi olla sopiva, mutta itse toimet eivät mene suunnitelmien mukaan (suoritusvirheet). Virhetyyppejä kutsutaan taitoon perustuviksi virheiksi (SB). Ne sisältävät toimenpiteisiin kohdistuvat lipsahdukset, muistin lapsukset (katkokset) ja tunnistusvirheet.

- Toimenpiteet voivat mennä täysin suunnitellusti, mutta suunnitelma ei ole riittävä halutun tavoitteen saavuttamiseksi. Näitä virhetyyppejä kutsutaan erheiksi ja ne voidaan jakaa kahteen luokkaan:

1. sääntöön (RB) perustuvat erheet ja

2. tietoon perustuvat (KB) erheet. Epäonnistuminen on suunnitelman tekemisen tasolla (suunnitelmavirheet). - Toimet voivat tarkoituksella poiketa vakiintuneesta työskentelytavasta. Tällaisiin rikkomuksiin liittyy muodollisten sääntöjen ja menettelyjen noudattamatta jättäminen. Ajetaan liikennevaloissa ”vanhoilla” vihreillä!

Edellä kuvatut tilanteet voidaan kuvata inhimillisen virheen kolmanteen tasoon, jolloin on yhdeksän erillistä juurisyytä inhimillisen virheen oireeseen. Kuva 4.

Taidot ovat toistuvasti harjoiteltuja käyttäytymismalleja, joita suoritamme rutiininomaisesti pienellä tietoisella vaivalla. Sääntö- ja tietopohjainen suorituskyky vaatii enemmän henkistä osallistumista ja tietoista harkintaa.

Lipsumisia, lapsuksia ja puutteita esiintyy tutuissa tehtävissä, joita teemme yleensä ilman, että tarvitsemme paljon tietoista huomiota. Ne ovat taitoon perustuvan käyttäytymisen suoritusvirheitä, tyypillisesti silloin, kun huomiomme tai muistimme on poissa, emmekä pysty seuraamaan tarkasti tekemiämme toimia.

Tunnistusvirheitä ovat kohteiden, viestien ja signaalien virheellinen tunnistaminen sekä ongelman havaitsematta jättäminen.

Jokaiseen kuvan alaryhmään on löydettävissä yksilöityjä vastatoimenpiteitä ja ennaltaehkäisymenetelmiä. Inhimillisen virheen, oireen, esiintymistiheyteen voi vaikuttaa.

7. Kuinka vähentää inhimillisen virheen todennäköisyyttä

Inhimillisten virheiden lukumäärää ei ole helppo määrittää. Tiedetään kuitenkin karkealla tasolla taitopohjaisten (SB), sääntöpohjaisten (RB) ja tietopohjaisten (KB) suhteelliset esiintymistiheydet (15). SB>> RB> KB (61%, 27% ja 11%).

Ihminen havaitsee ja korjaa itse osan virheistään (SB=86%, RB=73%, KB=70%). Kun tämä havaitsemis- ja itsekorjausaktiivisuus huomioidaan yhdessä esiintyvyyden kanssa, kaikista taitoon liittyvistä virheistä on havaittu ja korjattu 70%, sääntöihin perustuvista virheistä on havaittu ja korjattu 50% ja tietoon perustuvista virheistä vain 25%.

Kun yhdistetään tehtävien määrät (taitotehtäviä on paljon enemmän kuin sääntötehtäviä ja tietotehtäviä) ja edellä olevat luvut, niin tietoon perustuvat tehtävät (KB) johtavat todennäköisemmin inhimilliseen virheeseen (systeemivirheeseen) prosessissa. Tähän voi vaikuttaa koulutuksella, kuten tiedetään.

Vaikka virheiden määrää ei ole yleisesti helppo määrittää, voidaan kuitenkin antaa karkea laskelma merkittävien virheiden minimimäärästä systeemissä, prosessissa, sen jälkeen, kun itsekorjaus on toteutunut. Olen käyttänyt vuosia laskukaavaa, jossa virheitä tapahtuu 2 kpl/tunti/työntekijä eli noin 3000 kpl/ työntekijä/vuosi. Esimerkiksi 100 henkilön yrityksessä virheitä on vuodessa vähintään 300 000 kpl/vuosi. Toinen tapa haarukoida virheitä on käyttää Heinrichin onnettomuuskaavaa 1:29:300. 1 tarkoittaa vakavaa onnettomuutta ja 300 ”lähellä” pitänyttä tilannetta. Laatukielelle käännettynä 1=reklamaatio, asiakasvalitus tai vastaava. Jos yritykselle tulee 1000 reklamaatiota vuodessa, silloin virheitä on n. 330 000 kpl. Lukuisissa yrityksissä suurin osa näistä virheistä lasketaan inhimillisen virheen piikkiin ja jätetään huomiotta tai maininnalla huolimattomuudesta. Näitä virheitä ei useinkaan tunnisteta, saati kerätä, raportoida eikä niille tehdä mitään – ”rukkaset” putoaa ja syyttely alkaa. Käsittelen tätä aihetta keväällä ilmestyvässä uudessa kirjassa ”Laatutaulun kehitys- ja käyttöopas – Kuinka ohjaan ja parannan toimintaa tehokkaasti” /18/. Laatutaulujärjestelmässä kaikki havaitut virheet kerätään prosessista ja käsitellään tilastollisesti (SPC)!

Virhetutkimus on pohjimmiltaan soveltavaa tutkimusta. Haluamme kehittää tapoja poistaa (tarkastus) tai vähentää (ennaltaehkäisy) virheitä sekä vähentää tai eliminoida virheiden vaikutusta tuotantoprosesseihimme ja edelleen asiakkaisiin. Sinnehän ne virheet valuvat. On ymmärrettävä kognitiivisten tehtävien luonne ja rakennettava malleja ihmisen ja koneen rajapinnoista kognitiivisten prosessien tietämyksemme perusteella. Yksi tärkeimmistä parannuskohteista on prosessien ja järjestelmien suunnittelu. Oikein suunnitellun järjestelmän tulee ottaa huomioon sitä käyttävien ihmisten ominaisuudet.

Suunnitteluperiaatteet virhemahdollisuuksien minimoimiseksi /1/ ovat:

- Integroi tieto laitteisiin, älä luota ihmisen muistiin. Älä vaadi, että kaiken tiedon on oltava päässä. Päässä oleva tieto on ihmisen muistissa olevaa tietoa. Syntyy lipsahduksia, lapsuksia ja tunnistusvirheitä. Tätä Toyota kutsuu ANDON-järjestelmäksi. Nykyajan autoissa on lukuisia ANDON-järjestelmiä (varoitus).

- Käytä luonnollisten ja keinotekoisten rajoitusten voimaa: fyysisiä, loogisia, semanttisia ja kulttuurisia; hyödyntää pakottavien funktioiden ja luonnollisen kartoituksen voimaa (Toyota Poka Yoke, mistake proofing). Osa sopii toiseen osaan vain yhdellä tavalla, lopputuloksen tarkistaa softa (oikeinkirjoitus).

- Ylitä kaksi kuilua – täytäntöönpanon kuilu ja arvioinnin kuilu. Tee asiat näkyväksi sekä toteutusta että arviointia varten esimerkiksi laatutaulut. Anna palautetta toteutuspuolella; tee toiminnan tulokset ilmeisiksi ja pakottaviksi. Mahdollista järjestelmän tilan määrittäminen helposti, tarkasti ja henkilön tavoitteiden, suunnitelmien ja odotusten mukaisessa muodossa.

- Ihmiset ovat yleensä taitavia havaitsemaan omia toimintavirheitään. Hyvä suunnittelu voi auttaa havaitsemaan nämä virheet. Itsetarkastus ja perättäistarkastus joka prosessiin. ”Tarkista työsi laatu ja määrä!”, ”Seuraava työvaihe on asiakas!” Nämä ovat vanhoja hyväksi koettuja sanontoja.

- Inhimillisen virheen täydellinen poistaminen on yhtä mahdotonta kuin konevian täydellinen poistaminen; aina tulee olemaan redusoitumaton jäännös. Lähes virheetön suorituskyky on kuitenkin varmasti mahdollista -asenne. Nolla-virhe asenne.

8. Virheisiin liittyvien toimenpiteiden hierarkia

Organisaatiot käyttävät laajaa valikoimaa virheitä estäviä ja vähentäviä ja virheitä analysoivia tekniikoita. Nämä voidaan kuvata viidellä päähallintastrategialla /1, 2/ parhaimmasta huonoimpaan:

- Virheiden ehkäisyllä (error prevention) pyritään välttämään virheiden esiintyminen. Esimerkiksi juurisyy-analyysi, Lean Six Sigma, FMEA.

- Virheiden vähentämisellä (error reduction) pyritään minimoimaan sekä virheen todennäköisyys että suuruus. Esimerkiksi Laatutaulut, SPC.

- Virheiden havaitsemisen (error detection) tavoitteena on tehdä virheet ilmeisiksi mahdollisimman nopeasti ja selkeästi, mikä mahdollistaa korjauksen. Virhe voidaan havaita:

a) Virheen tehnyt henkilö havaitsee (itsetarkastus, -valvonta)

b) Olosuhteen perusteella havaittu virhe (jigi, koestuslaite, andon)

c) Toisen henkilön havaitsema (perättäistarkastus)

d) Vastaanotto, väli- ja lopputarkastus - Virheenkorjauksen (error recovery) tarkoituksena on helpottaa järjestelmän nopeaa palauttamista turvalliseen tilaan, kun virhe on tapahtunut. Esimerkiksi itse- ja perättäistarkastus ja korjaus ja erityissyytaulu, Microsoft Word -kirjotuksen tarkastus ja korjaus. Virhe on korjattava niin pian kuin mahdollista tekijän toimesta.

- Virhetoleranssi (error tolerance) pyrkii tekemään järjestelmästä mahdollisimman sietävän virheitä kohtaan, esimerkiksi minimoimalla virheiden seuraukset. Robusti suunnittelu.

Ensimmäinen askel onnistuneessa virheenhallinnassa on ymmärtää havaittujen virheiden luonne ja niiden taustalla olevat mekanismit, juurisyyt. Todelliset ratkaisut systeemin (inhimillisiin) virheisiin edellyttävät systeemin parannuksia:

- työoloja, menettelytapoja ja tietämystä virheiden todennäköisyyden vähentämiseksi ja virheiden havaitsemisen parantamiseksi.

- rakentaa järjestelmään enemmän virhetoleranssia; eli rajoittaa virheiden seurauksia.

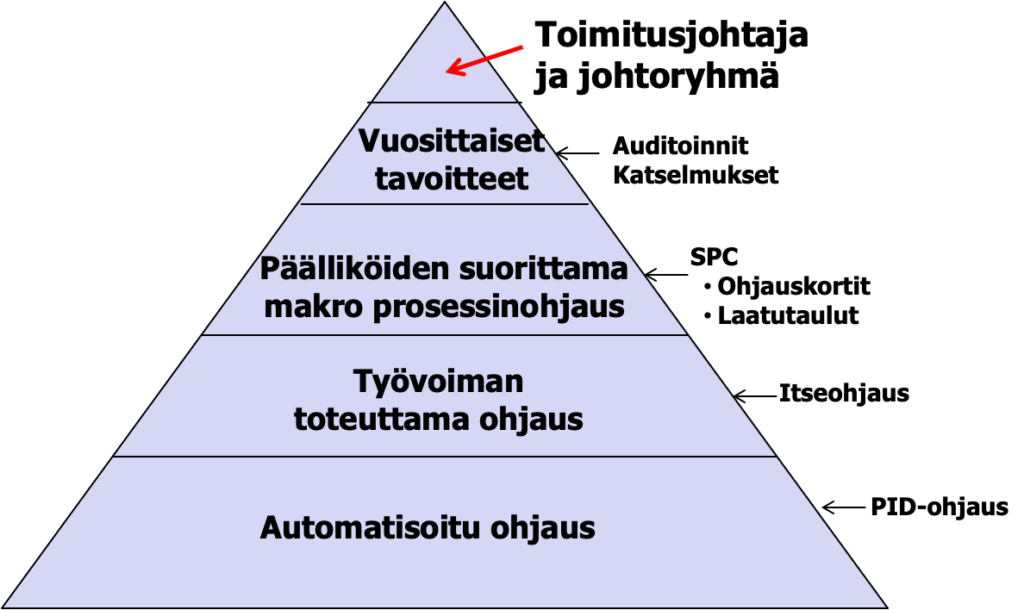

Hyvin johdetusta laatuyrityksestä löytyy moninkertaiset suojamekanismit ja ennaltaehkäisymenetelmät, usein kuvattu laatupyramidilla /17/, joilla asiakasta suojellaan virheiltä ja samalla tietysti yritystä ylimääräisiltä kustannuksilta. Järjestelmän kustannukset ovat huomattavasti pienemmät kuin ennalta ehkäistyjen virheiden aiheuttamat kustannukset olettaen, että järjestelmällä on vaikuttavuutta. Suhdeluvuksi mainitaan usein 1:15-25:een.

Japanilaisten (Toyota) hyvin yleisesti käyttämät laatumenetelmät poikkeavat jonkin verran länsimaista. Esimerkiksi Shigoe Singo: ”Zero Quality Control (ZQC)” /19/ perustuu

- Kolmeen tuotetarkastustapaan

a. Päätöstarkastus

b. Informatiivinen tarkastus

c. Lähdetarkastus - Sadan prosentin (100%) lopputarkastukseen

- Välittömään palaute virheen tapahduttua

- Poka-Yoke (virheen estin) sieppaa virheet

Yleisesti voidaan antaa lista parhaimmasta huonoimpaan menetelmään /1/ inhimillisten virheiden (systeemi) hallitsemiseksi ja vähentämiseksi:

1. Poista virheen lähde

a. Virheiden estosuunnittelu (Design for error).

b. Virheettömät prosessit (Mistake-proof processes)

c. Yksinkertaista prosessia, vähennä vaihtoja (Lean)

d. Standardoi tehtävät.

2. Hallitse virhemahdollisuutta fyysisillä esteillä (Poka Yoke)

a. Käytä rajoitteita ja pakkofunktioita.

b. Vähennä riippuvuutta muistista.

3. Lievennä virheen seurauksia.

4. Varmista virheiden havaittavuus ennen vaurioiden ilmenemistä.

5. Luo menettelyohjeet.

6. Luo hyvät ohjeet (kirjalliset, lyhyet, täsmälliset, selkeät). Muista, että valvomattomat työntekijät eivät aina noudata ohjeita.

7. Ylläpidä valvontaa ja tarkkaile virheitä. Kaikki virheet julkiseksi

8. Järjestä riittävä koulutus yleisten ja erityisten tietojen antamiseksi.

9. Pidä tekniset käsikirjat ja asiakirjat saatavilla.

10. Sisällytä varoituksia muiden korjaustoimenpiteiden käytön jälkeen jääneistä riskeistä. Tämä on tehokasta, jos se suunnitellaan hyvin, luetaan tai kuullaan, ymmärretään eikä jätetä huomiotta.

On kolme aluetta, joille on erityisesti keskitettävä ponnisteluja niin sanottujen inhimillisten virheiden vaikutusten vähentämiseksi tehokkaasti ja dramaattisesti /1/.

- Parempi koulutus sen varmistamiseksi, että työntekijät ymmärtävät miksi he tekevät mitä he tekevät, miksi heidän on aina noudatettava ohjeita ja mitä tapahtuu, kun ohjeita ei noudateta. Kerro edistymisestä säännöllisin väliajoin.

- Paremmat käyttäjäkeskeiset asiakirjat (työohjeet, tekniset tiedot ja menettelyt), joissa on selkeät, täydelliset ja kattavat ohjeet

- Parempi valvonta sen varmistamiseksi, että työntekijät noudattavat aina menettelyjä ja työohjeita suorittaessaan mitä tahansa tehtäviä. Muista entropian laki. Suljetussa systeemissä epäjärjestys kasvaa, jos järjestystä ei jatkuvasti paranneta.

9. Yhteenveto

Inhimillinen virhe nähtiin vielä 1970 – 80 -luvulla hyvin yleisesti syyksi useimmille laatuvirheille. Tarkastukseen vain luotettiin. Virheet olivat huolimattomien ja ”pahojen” ihmisten aikaansaannoksia. Tällöin ajateltiin, että motivoimalla ja rankaisemalla virheistä päästään eroon (urakkaa ei makseta virheestä).

1980-90 -luvulla W. Edwards Deming julkaisi kuuluisat kirjat Out of Crisis ja The New Economics For Industry, Government, Education, joissa hän voimakkaasti otti kantaa tarkastukseen, henkilöperusteisiin johtamistapoihin ja korosti systeemi- ja parannuslähestymistapaa. Suuri osa virheistä on systeemin, olosuhteen aiheuttamia, ei varsinaisia inhimillisiä virheitä. Painopiste on nyt siirtynyt tarkastuksesta parannukseen ja ennaltaehkäisyyn ehkä liiankin paljon.

Vuonna 1990 James J. Reason kehitti inhimillisten virheiden teorian ja mallin ja osoitti, että inhimilliset virheet ovat oireita paljon syvemmistä systeemiperäisistä juurisyistä. Tämä kehitetty malli myös mahdollistaa inhimillisten virheiden vähentämisen ja ennaltaehkäisyn pureutumalla todellisiin juurisyihin.

Tiivistettynä:

- Ihmisen erehtymisen ongelmaan on olemassa kaksi lähestymistapaa: henkilöperusteinen ja systeemiperusteinen

- Henkilökohtainen lähestymistapa keskittyy yksilöiden virheisiin ja syyttää heitä unohtamisesta, välinpitämättömyydestä tai moraalisesta heikkoudesta

- Systeemilähestymistapa keskittyy olosuhteisiin, joissa yksilöt työskentelevät.

- Olosuhteita kehittämällä voidaan virheitä vähentää

- Inhimillisten virheiden juurisyymalli antaa hyvän ohjeen toimenpiteille (kuva 4)

- Systeemiin on rakennettava edelleen erilaisia ”puolustus”linjoja virheiden välttämiseksi ja vaikutusten lieventämiseksi sveitsiläisen juustomallin mukaan.

- Systeemin virheitä vähennetään ja ehkäistään SPC:llä ja prosessien suorituskyvyn nostamisella. Lean Six Sigman tavoite Cp>2 on minimi prosesseille.

- On olemassa lukuisia laatujärjestelmän menettelyjä ja työkaluja, joilla voidaan vaikuttaa systeemivirheisiin (inhimillisiin virheisiin) ja erityissyihin.

Lähteet:

- Jose Rodriguez-Perez: Human Error Reduction in Manufacturing, Second edition 2023

- Jose Rodriguez-Perez: Handbook of Investigation and Effective CAPA Systems, Third Edition, 2022

- W. Edwards Deming: Out Of the Crisis, 1981 ja The New Economics for Industry, Government, Education, 1994

- James J Reason: Human Errors, 1990

- James J. Reason: Human errors: Models and management, BMJ. 2000 Mar 18; 320(7237): 768–770.

- James Reason: Managing the Risks of Organizational Accidents, 1997

- https://qkk.fi/juurisyyanalyysi-ja-sen-kehittyminen/

- https://qkk.fi/juurisyyn-strategioita/

- https://qkk.fi/juurisyyanalyysi/

- https://qkk.fi/logiikkapuu-rca/

- https://qkk.fi/juurisyyanalyysin-monet-kasvot/

- https://qkk.fi/juurisyyanalyysi-ja-shainin/

- Steven Dain: Normal Accidents: Human Error and Medical Equipment Design, Heart Surgey Forum, 2002

- https://qkk.fi/laadunparannus-leansixsigma/

- Aron Brown: Overview of Human Error, ROC Seminar, 2001

- Jens Rasmussen: ”Skills, rules, and knowledge; signals, signs, and symbols, and other distinctions in human performance models”. IEEE Transactions on Systems, Man, and Cybernetics. (1983).

- Eero E. Karjalainen, Tanja Karjalainen: Lean Six Sigma 2.0 ja Laatuteknologia, 2020

- Eero E. Karjalainen, Tanja Karjalainen: Laatutaulun kehitys- ja käyttöopas Kuinka ohjaan ja parannan toimintaa tehokkaasti, 2024 (julkaistaan keväällä)

- Shigoe Shingo: Zero Quality Control: Source Inspection and The Poka-yoke System, 1986

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.